|

|

|

Viele Kunden fragen immer, welche Leistung die Fräsen

von EMS haben. Der Unterschied zwischen P2 und P3 ist wie zwischen

Audi

A4 und Audi A6. Mit jeder meiner Fräsen können Sie eigentlich alles machen,

fragt sich nur wie schnell und wie perfekt das Ergebnis aussehen soll. Es ist eben

die Entscheidung des Kunden und des Geldbeutels…

Die eigentliche Frage ist aber, wie stark sind die Maschinen

im Vergleich zur Konkurrenz? Und da kann ich Sie beruhigen, denn diese

Maschinen liegen in ihrem Preisniveau sicher 30% über der Leistung anderer

Angebote (auch bei Angeboten von Firmen die viel mehr kosten, aber die

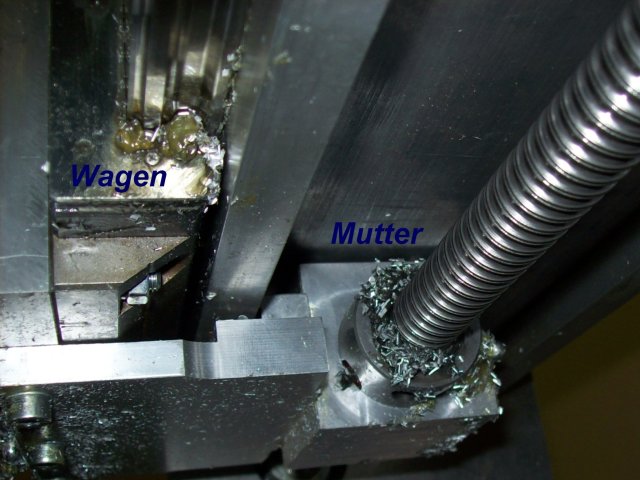

Kunden glauben immer, teuer ist auch gut). Vergessen Sie bitte auch nicht die angetriebenen Muttern dieser

Maschinen, die einfach Spaß machen und hochgenau laufen. Lange angetriebene

Spindeln sind ein Teil überholter Technik und einfach nicht mehr zeitgemäß.

Manche Hersteller machen ja immer noch freitragende Führungsstangen und den

Antrieb mit Trapezgewinde und fahren als Auto dann einen Ferrari. Ich mache

Kugelumlauf-Linearführungen und angetriebene Kugelumlaufmuttern und fahre einen alten

VW-T4.

Warum wohl? Das sehen Sie an den Preisen meiner Fräsen.

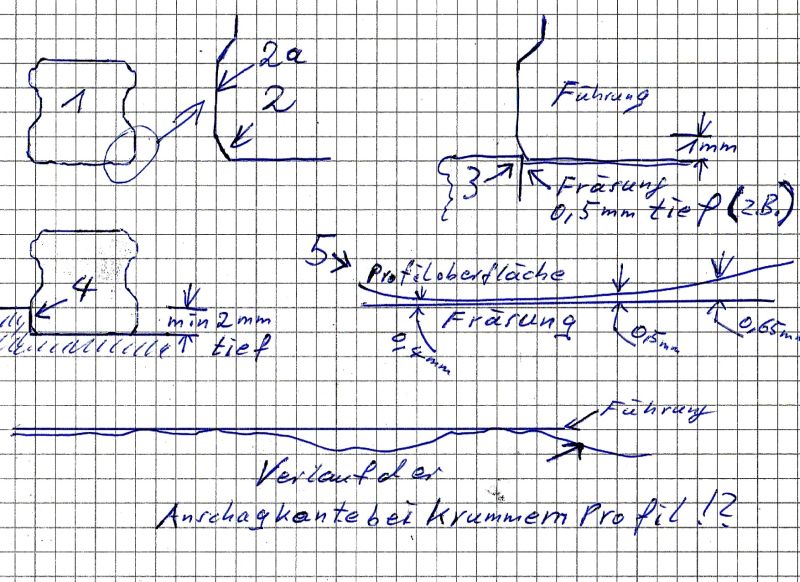

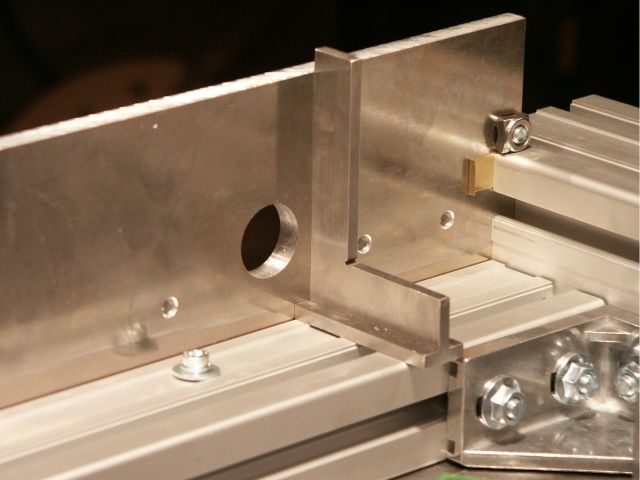

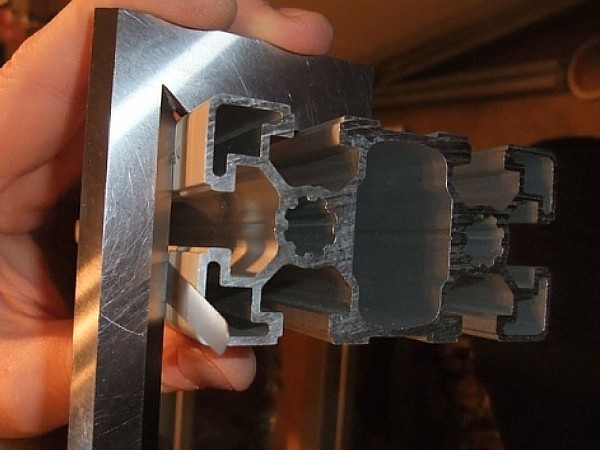

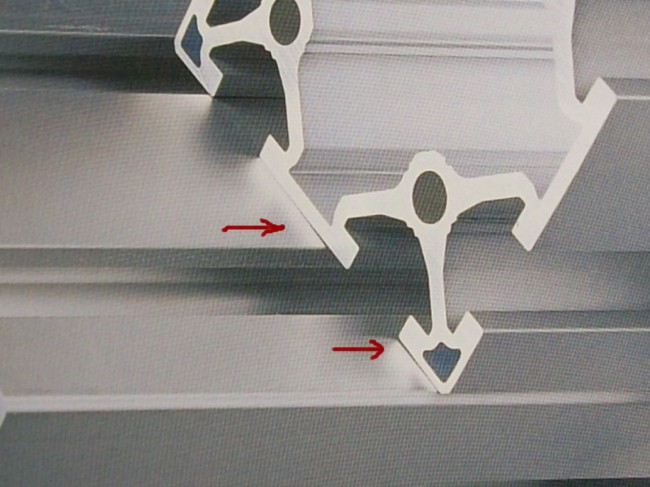

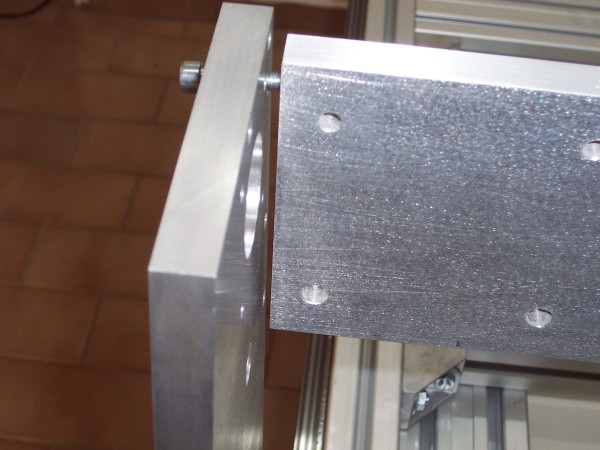

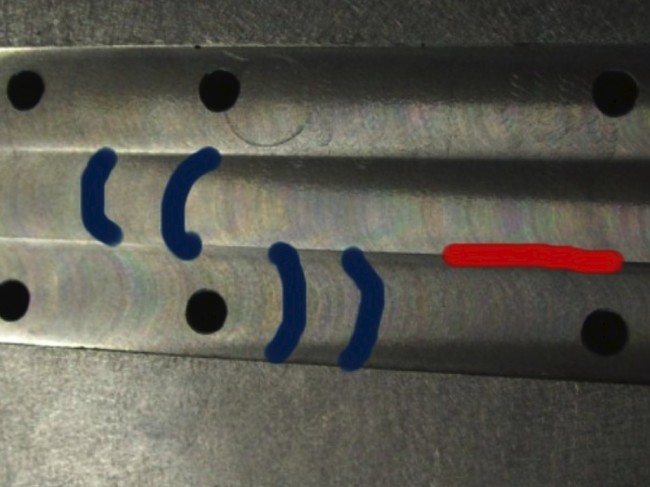

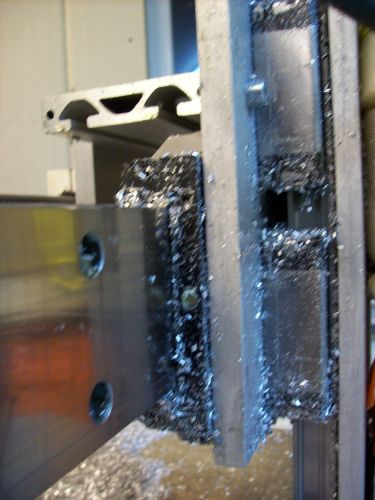

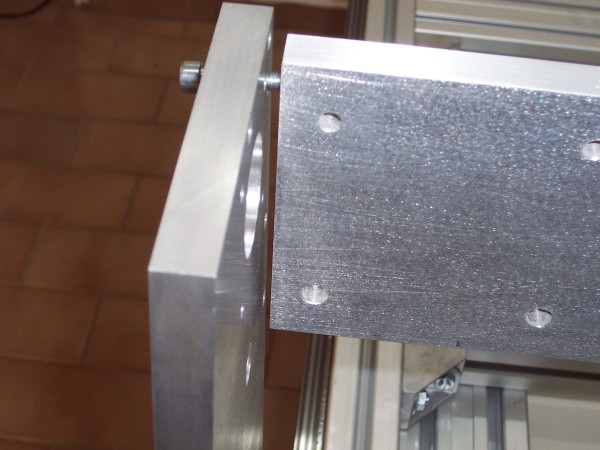

Frage: Sind für die Linearführungen Anschläge in das Profil

gefräst (Bild rechts beachten)?

Antwort: Eine Anschlagkante

in ein Profil zu fräsen ist nicht möglich. 2 zeigt die

Schräge an, an der die gefräste Kante im Profil anliegen

würde. 2a ist die Fläche, die vom Hersteller der Linearschienen

für einen Anschlag vorgesehen ist und nur diese ist

genau geschliffen. Wenn also eine Einfräsungskante wie

bei 3 an der ungenauen Schräge der Linearführung ansteht,

ist das keine Anschlagkante. Unter 4 ist zu ersehen,

was ein echter Anschlag ist. Die Fräsung im Profil ist

ja genau, aber das Profil selbst ist ungenau. Darum

entsteht bei einer sehr kleinen Einfräsung eine sehr

ungenaue "Anschlagkante" und noch dazu an

der Schräge der Führung unten, die nicht genau eingeschliffen

ist. Schon die Tiefe der Einfräsung verändert den Abstand

zur Linearführung. Aber tiefer kann man nicht einfräsen,

da ja noch Nutensteine verbaut werden und die Materialstärke

würde dann im Profil nicht mehr ausreichen. Und nun

bitte keine Fragen mehr nach Anschlagkanten, das geht

nicht und bringt nichts. Und jede Firma die behauptet,

sie fräse Anschlagkanten in Profile, sollten Sie mal

auf meine Seite leiten...

|

|

|

!!! HTD 3 mm Zahnriemenscheiben für 9 mm Riemen

und deren neue Befestigung

!!!

Hallo,

es gibt eine "kleine" Änderung der Befestigung der

EMS-Zahnriemenscheiben. Auch die EMS-Fräsen sind in Zukunft

(Bestellungen ab Oktober 2018) davon betroffen. Alle Befestigungsschrauben werden nicht mehr wie

früher durch die Zähne angeschraubt. Es gibt

nur noch eine Befestigung wie rechts im Bild zu sehen ist. Die Schrauben

(2 Stück M5 Schrauben) werden im 10 Grad Winkel eingeschraubt.

Diese Schraube trifft die Mitte der Scheibe und kann somit immer

verwendet werden. Auch die Haltekraft dieser "schrägen"

Schrauben ist um etwa 30% höher, wie bei geraden Schrauben.

Sie müssen die Schrauben auch nicht mehr so stark anziehen.

Etwas stärker an der abgeflachten Stelle der Schrittmotorwelle

und etwas leichter an der runden Seite der Welle.

|

|

|

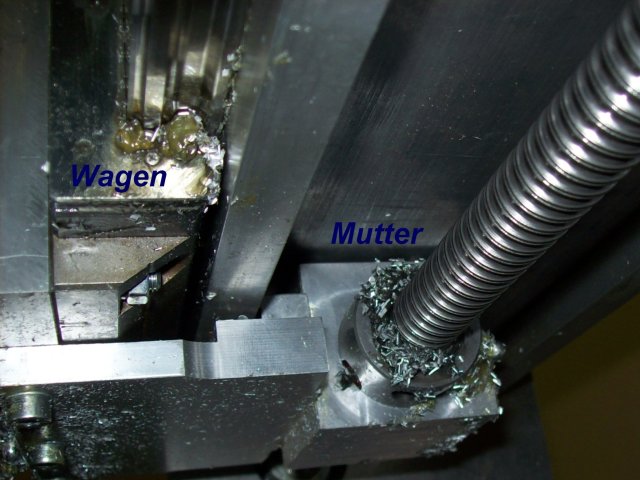

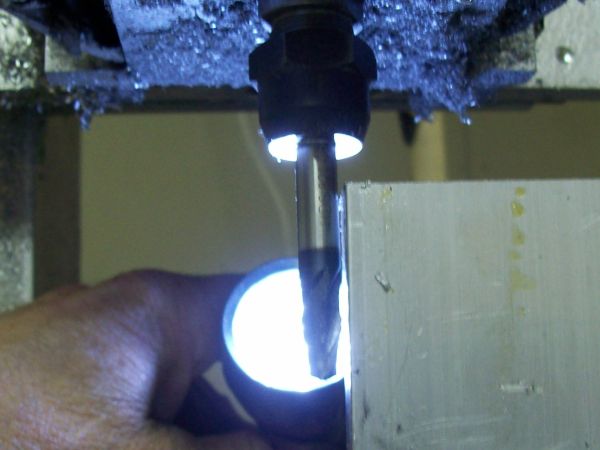

Frage: Meine Spindel

mit Mutter ist angular nach CD ausgerichtet, aber seitlich

(radial) "schlägt" diese um fast 0,1

mm.

Antwort: Dass die Mutter

immer genau zentrisch im Kunststoffhalter montiert ist,

ist schwer machbar. Es können bis zu 6/100 mm Abweichung

zum Zentrum sein. Eine Meßuhr wie unten dargestellt,

zeigt dann zwar bei einer Umdrehung 12/100 mm an, aber

der Fehler wird ja vom Zentrum aus gemessen. Da meine

Kunden aber nur noch einen Fehler von "Null"

akzeptieren, werden die Mutternhalter in Zukunft auch

noch radial einstellbar gemacht. Es werden also drei

Schrauben (1) gesetzt, mit denen man die Mutter im Halter

zentrieren kann. Das können Sie auch bei allen älteren

Mutternhaltern ohne dieses System selbst machen. Einfach

drei Löcher bohren, bis der Bohrer an der Mutter ansteht

(der Mutter ist das egal, diese ist viel härter wie

Ihr Bohrer). Dann ein Gewinde rein und eine Madenschraube

einschrauben. Das Gewinde braucht nicht bis zur Mutter

gehen, ist ja Kunststoff und die Schraube macht den

Rest selbst. Achten Sie aber bitte bei Muttern mit 5

mm Steigung (2) auf die richtige Seite der Bohrung,

nicht dass Sie die Schraube in die Kugelumlenkung rein

jagen (zu sehen an der Fläche ohne Bohrung). Bei 10

mm Steigung gibt es das nicht, da können Sie überall

bohren. Sie können das auch im eingebauten Zustand später

machen (wenn die Fräse schon fertig ist), da die 6 Befestigungsschrauben der Mutter ja

nicht geöffnet werden müssen und sich die Ausrichtung

der Mutter im Halter angular ja nicht ändert. Es bleibt alles, wie es

ist und Sie können trotzdem einstellen.

|

|

|

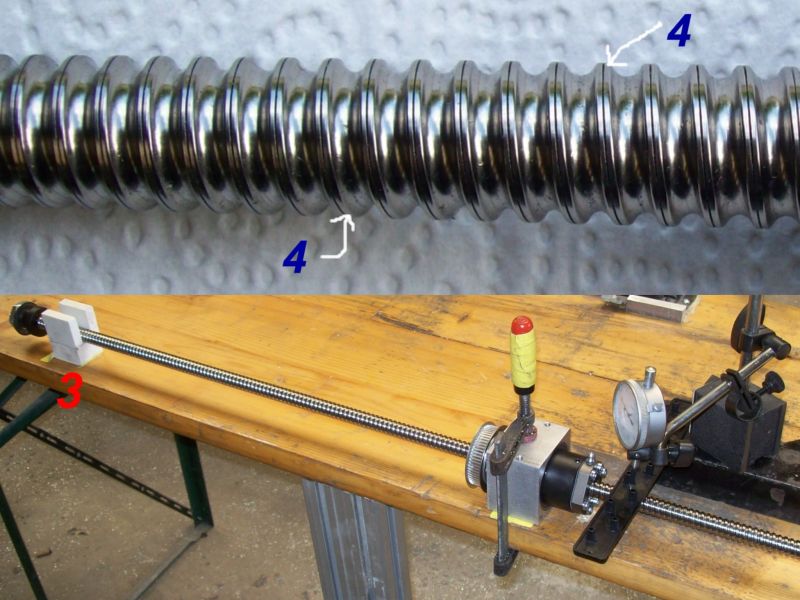

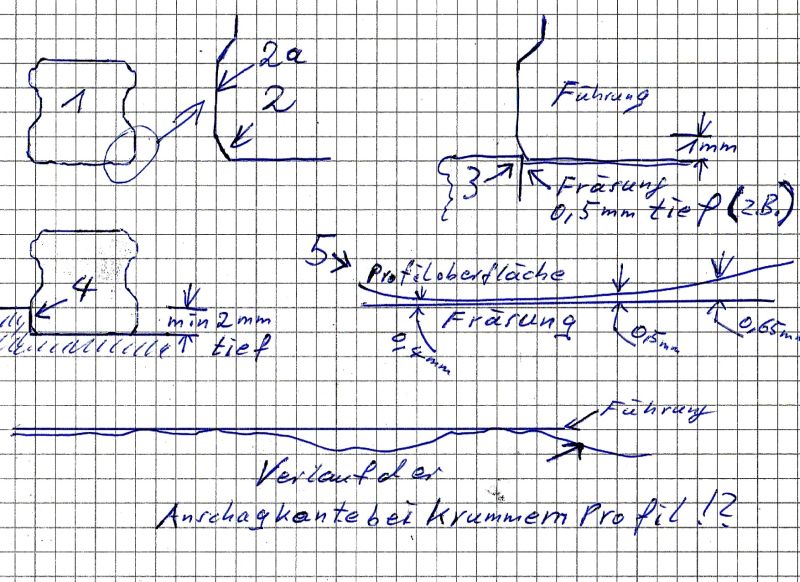

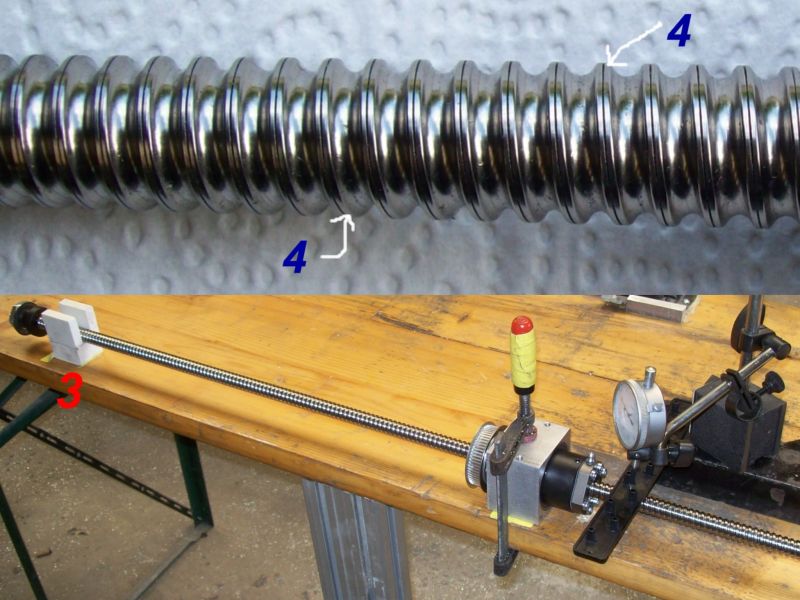

Wenn Sie den Höhenschlag

der Spindel messen wollen, dann darf sich die Spindel

nicht mitdrehen! Sie messen ja nicht im Kugelkanal selbst,

sondern am Wulst (4), der bei der Herstellung der Spindel

entsteht. Und dieser "Wulst" kann bis zu 5/100

mm Fehler haben, was normal ist, bei allen gerollten

Spindeln. Darum die Spindel festhalten und dann die

Mutter drehen. Eine Auflage (3) ist hilfreich, wenn

die Mutter noch nicht in der Fräse eingebaut ist, da dann

die Spindel in der Mutter genau ausgerichtet bleibt

beim Drehen mit der Hand. Diese drei Schrauben mache

ich also bei allen Mutternhaltern in Zukunft, dann können

auch "Genauigkeitsfanatiker" wieder ruhig

schlafen...

|

|

|

|

Immer die Frage nach der Befestigung der Endschalter (was

kein Mensch braucht) oder noch wichtiger

die Befestigung der Referenzschalter.

„Ist da was vorgesehen?“,

das ist die typische Frage der Kunden. Ich denke mir dann immer; Sie wollen

eine Fräse aufbauen und betreiben und können keinen Schalter an ein Aluteil

anschrauben? Sie brauchen ja nicht mal schrauben, ankleben genügt ja auch.

Wie soll ich wissen, mit welchen Schaltern meine Kunden arbeiten (Reedschalter,

normale mechanische Schalter, Initiatoren oder Lichtschranken). Stellen Sie sich ein Fenster

vor, bei dem beim Aufmachen ein Kontakt geschlossen werden muss. Wo und wie

würden Sie dann diesen Kontaktgeber anbauen? Genau so müssen Sie bei einer

Fräse mit den Schaltern denken. Es muss doch nur ein Kontakt in irgendeiner

Form betätigt werden. Wo und wie können wir ja mündlich bei der Übergabe der

Fräse klären, aber wie soll ich bei den hunderttausend Möglichkeiten einer

Kontaktbefestigung eine klare Aussage treffen? Alle Vorbereitungen meinerseits

sind „für die Katz“, da jeder Betreiber einer Fräse andere Schaltelemente

verwendet. Darum bitte nicht mehr diese unsinnige Frage – „haben Sie für die

Befestigung der Schalter schon etwas vorgesehen?“. Schauen Sie sich meine FAQ-Seite an, dort

steht genügend Wissen über Referenzschalter und damit müssen Sie klar kommen. Ich

will Ihnen ja auch nicht vorschreiben, mit was Sie arbeiten.

Das würde eine Vorbereitung aber bedeuten! Sie können ja auch ganz ohne diese Schalter arbeiten. Nehmen

Sie eine Kamera und fahren Sie die Fräse auf XY-Null an einem Kreuzmarker. Dann sagen Sie dem

Programm, dass dort der absolute Nullpunkt ist. Jeder macht es eben anders. Würde

ich aber nicht machen, ich arbeite mit XY-Anschlag und

Referenzschaltern, wobei der Schaltpunkt eigentlich

egal ist, da nach dem Schalten über den Offset im Programm

zum eigentlichen Nullpunkt gefahren wird. Versuchen

Sie also nicht, den Schaltpunkt so genau wie

möglich einzustellen oder den Schalter verschiebbar

zu machen, das bringt nichts! Schalter ran,

egal wo am Nullpunkt und dann per Software den absoluten

Nullpunkt bestimmen und anfahren (machen alle Profis

so). Dann können Sie auch mal von

Zeit zu Zeit den Anschlag überfräsen oder

den Tisch abziehen und dann sagen Sie dem Programm in dessen Parametern eben, dass sich Null geändert hat (Offset

verändern) und schon passt

alles wieder.

Wenn Sie eine „Käsefräse“ mit „Käseschaltern“ kaufen, dann

sind die Befestigungspunkte und die Schalter zumeist vom Hersteller festgelegt und

Sie erhalten dann auch noch eine „Käsebefestigung“ dieser Schalter dazu. Aber

nicht bei EMS.

|

|

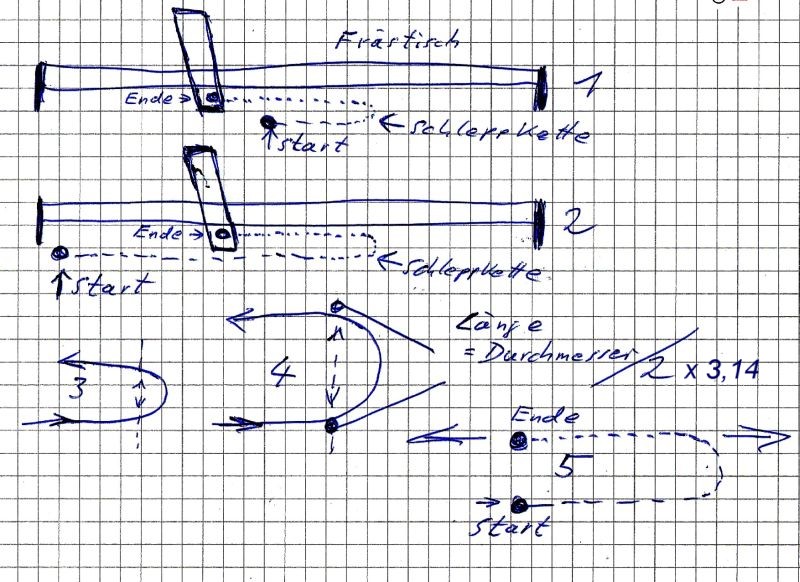

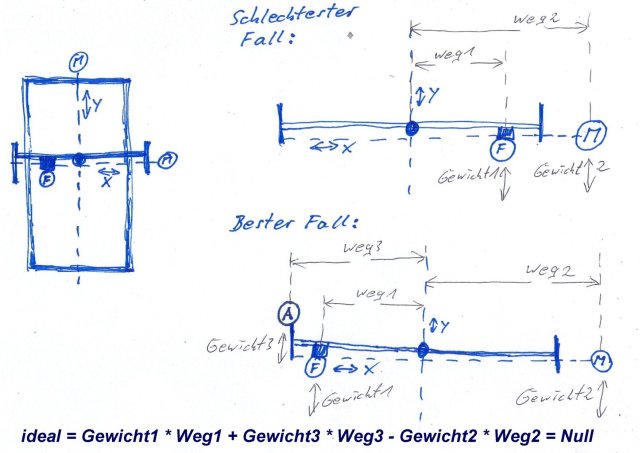

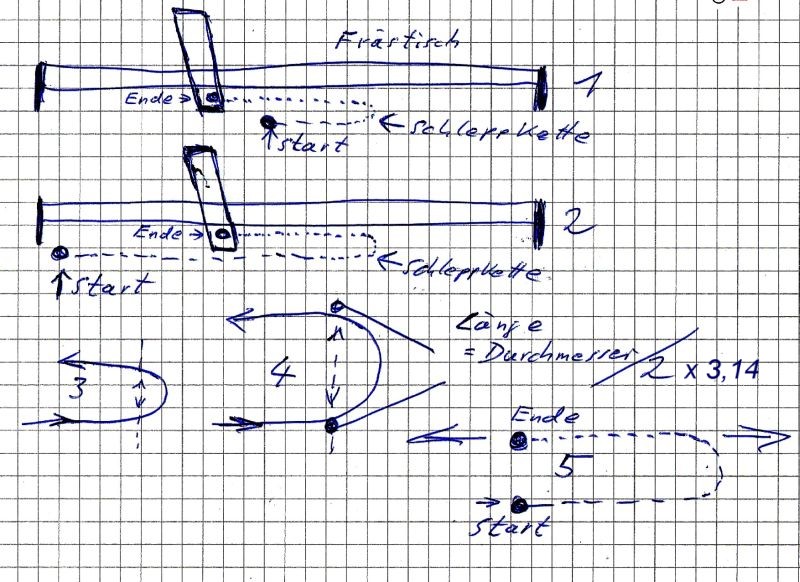

Frage: Wie lang müssen die Schleppketten für die Y bzw. X-Achse

sein?

Antwort: Eine Schleppkette

mit einem Meter Länge macht etwa 1,45 Meter Weg, je

nach Biegeradius (1) und Befestigungspunkt!!! Mittig

schafft diese das, aber wenn Sie vom Anfang aus rechnen,

brauchen Sie für den gleichen Weg natürlich 0,7 Meter

mehr Schleppkettenlänge (2).

Ich kann doch nicht wissen, wo bei Ihnen der Anfang

und das Ende der Schleppkette ist. Auch kenne ich den

Typ Ihrer Schleppkette nicht (3/4). Bei Bild 4 ist die

Länge des Bogens Durchmesser durch 2 mal 3,14 (Halbkreislänge).

Darum nehmen Sie einfach

ein Stahlmassband und rollen das so ab, wie der Verlauf

Ihrer Schleppkette sein soll, dann haben Sie die Länge.

Vergessen Sie bei der Bestellung die Befestigungsteile

der Kette nicht. Der Biegeradius der Kette soll etwa

7 bis 10-fach dem Kabeldurchmesser entsprechen, sonst

gehen die Kabel vorzeitig kaputt. Kaufen Sie gute Ketten!!!

Z.B. von Igus! Staubgeschützte oder geschlossene Ketten

bringen im Hobbybereich nichts, da die Reinigung unmöglich

ist. Bedenken Sie immer, dass die Kette ja nach beiden

Richtungen arbeiten kann (5) und somit muss die Kette

ja bei richtiger Anordnung nicht so lang sein. Weg plus

halben Biegedurchmesser der Kette x 3,14 ist Länge der Kette.

Plus Befestigungen, die beidseitig mit je 40 mm angesetzt

werden sollten. So, und nun rechnen Sie mal schön selber

nach...

|

|

|

Frage: Wie srark werden die Schrauben

der Fräse angezogen?

Wichtig!!! Wie stark müssen die Schrauben an der Maschine angezogen

werden? Auf dem Bild sehen Sie eine M6 Schraube die mit zwei Muttern bestückt

ist. Spannen Sie eine solche Schraube in den Schraubstock ein und drehen dieser

den „Kopf“ ab. Dann wissen Sie, was so eine Schraube aushält. Und immer zwei

Muttern nehmen, da die Schraube bei einer Mutter zumeist das Gewinde aus der

Mutter reißt. Das können Sie mit M5, M6 oder M8 Schrauben machen (liegen der

Fräse ja als Reserve bei). Von dieser Kraft nehmen Sie nun etwa 50 %, um die

Schrauben an der Fräse zu befestigen – dann sind Sie auf der richtigen und

sichern Seite (und schmeißen Sie bitte Ihren Drehmomentschlüssel weg, da Sie ja

gar nicht das richtige Drehmoment kennen und damit auch nicht umgehen können.

Wer einen Drehmomentschlüssel braucht ist

entweder im Atomkraftwerk tätig (nachweispflichtig)

oder ein totaler Leie, der Angst vor Schrauben

hat). Bei

normalen Gabel.- oder Innensechskant-Schlüsseln können Sie eigentlich fast immer

Ihre ganze Körperkraft zum Einsatz bringen. Mit Hebel-Verlängerung sollten Sie vorher

testen

und vorsichtig handeln. Sollte nicht die Schraube, sondern Ihr Schlüssel kaputt

gehen, so schmeißen Sie bitte dieses Werkzeug sofort in den Müll (IKEA-Innensechskant

usw.).

Zu

Ihrer Info: Nach DIN-Norm ist bei einer Stahlschraube in Alumaterial die

Einschraubtiefe auf 1,5 mal dem Schraubendurchmesser anzusetzen. Bei

Einschraubungen in ein Alu-Profil stirnseitig beträgt die Schraubengewindelänge 2,5 mal des

Schraubendurchmessers, für einen dauerhaften Halt (Aluprofil mit einseitiger

Öffnung zur Profilinnenseite). Bei geschlossenen

Profillöchern würde ich Schraubendurchmesser

mal 2 oder etwas geringer empfehlen (meine Meinung zu eigentlich

allen

Verschraubungen von Stahlschrauben in Alu

oder Aluplatten, und so werden auch

alle EMS-Maschinen gebaut, wenn möglich).

|

|

|

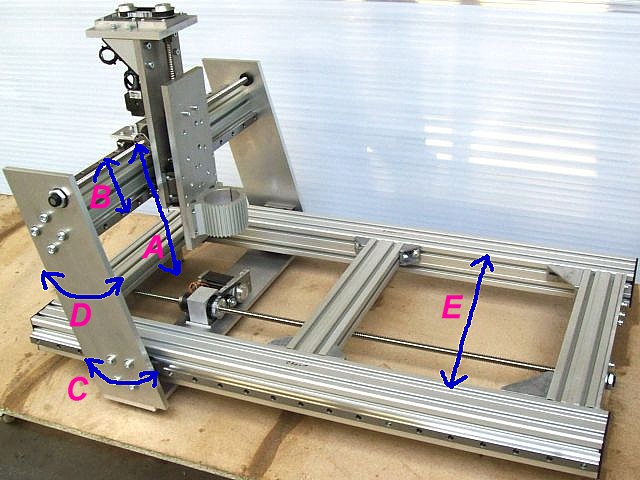

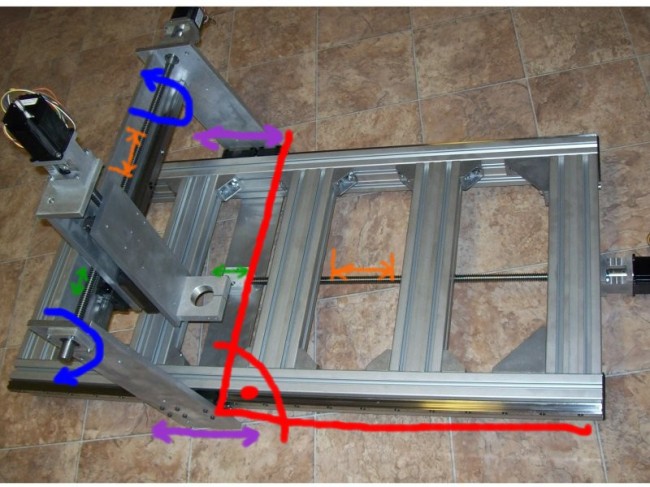

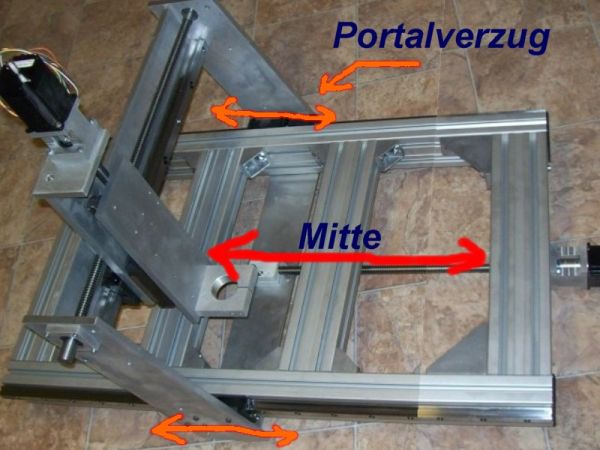

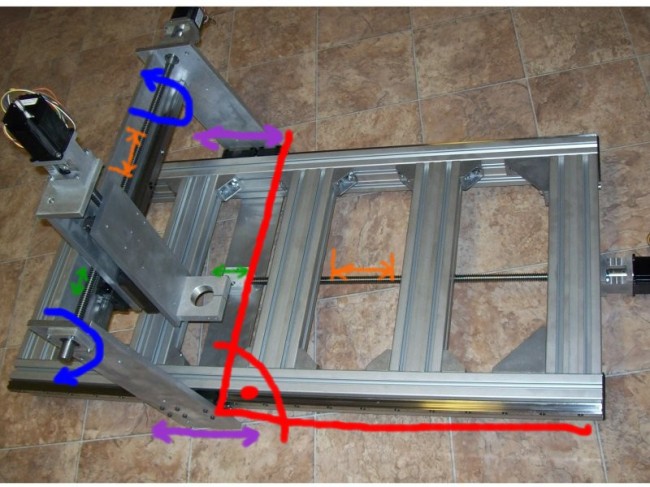

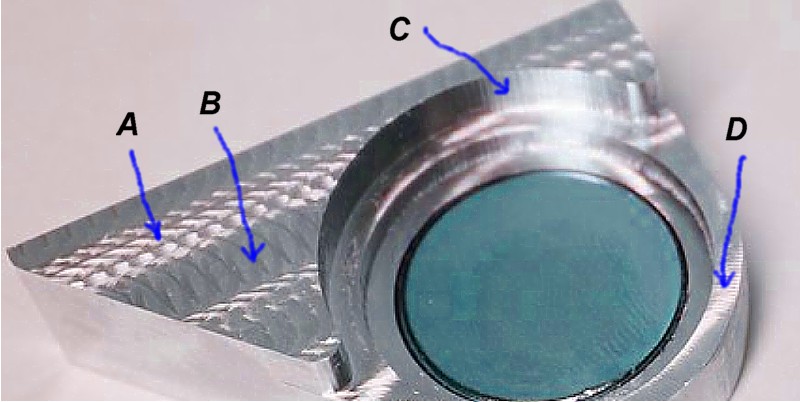

Nun fragen viele Kunden, warum ist

denn eigentlich diese P1 schwächer wie z.B. die P2 oder die Cobra ?

Zunächst muss klar sein, dass

starke Profile, Aluminiumplatten und Führungen wie bei der P2 oder der P3 Cobra natürlich ungesehen schon >30 % mehr

Leistung bringen. Aber nun zu den konstruktiven Sachen.

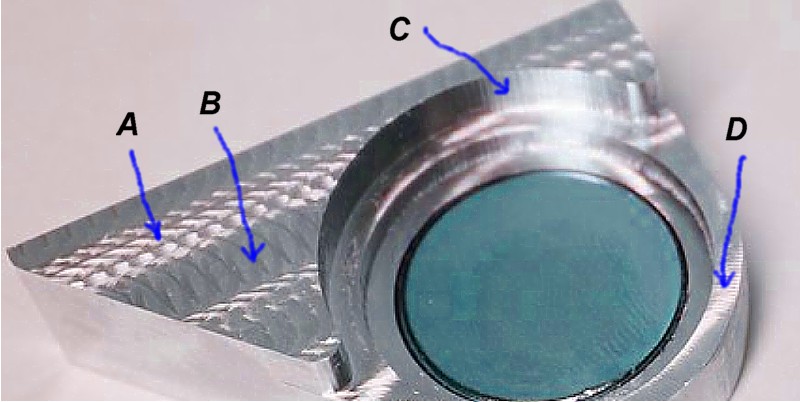

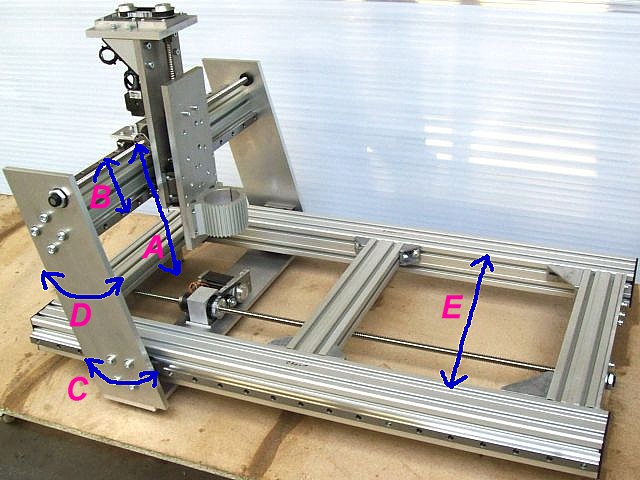

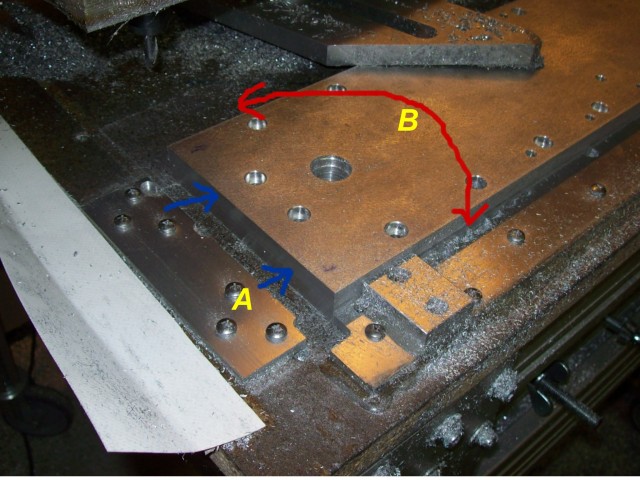

A: Sehen Sie den großen Abstand der Antriebsspindel zum „Abtrieb“,

also dem Fräser unten. Das erzeugt natürlich einen sehr großen Hebelarm, den

gute Führungen zwar schaffen, aber es wird dennoch zu mehr Schwingungen und

Ungenauigkeiten kommen wie bei der P2. Dieser Abstand ist hauptsächlich für

die geringere Fräsleistung verantwortlich.

B: Der kleine Abstand der Portalführungen führt zu einer

höheren Belastung der Linearführungen und damit zu einer höheren Verwindung. Je

größer der Abstand, desto mehr Kraft kann übertragen werden. Auch das werden

die Linearwagen aber sicher schaffen, aber eben auch mit etwas weniger

Leistung wie bei der P2.

C: Es ist zwar ein langer Linear-Wagen montiert, aber zwei

Wagen mit einem größeren Abstand sind einfach besser. Dieser Wagen ist aber gut

vorgespannt, dennoch ist dessen Leistung gegenüber der P2 – Lagerung viel geringer.

D: Die Wange ist 15 mm stark und auch nicht so breit wie bei

der P2. Daraus ergibt sich natürlich auch ein Leistungsverlust des Portals ( Wange

) gegenüber

der P2.

E: Nur eine Querstrebe ist eigentlich zu wenig. Macht zwar

nur einen sehr geringen Verlust gegenüber der P2 aus, aber mehr ist einfach besser.

Entscheidend ist dabei, welche Opferplatte

montiert wird und wie diese befestigt ist.

In Summe werden Sie aber alle diese Abweichungen als

Modellbauer nicht

merken (Sie fräsen ja keinen Stahl). Aber aus all den genannten Gründen ist die

P1 einfach schwächer wie die P2 und ist dennoch eine der stärksten

Fräsen in ihrem Preissegment (also keine Angst). Sie werden sicher begeistert sein.

Die P1 ist ja immer noch 100 % stärker wie viele andere Angebote

am Markt ;-)

|

|

|

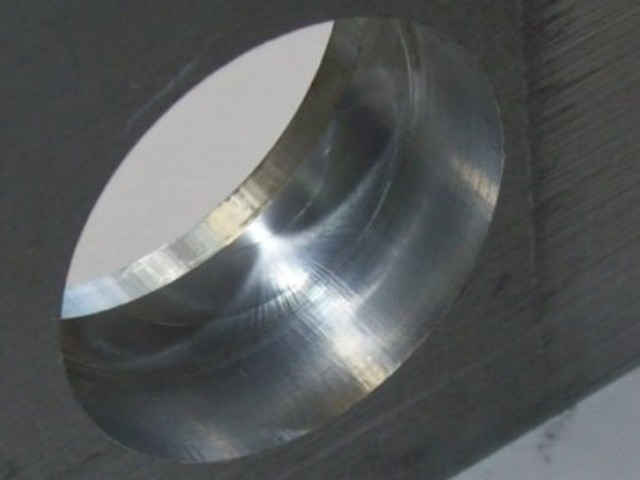

Frage: Wie wird denn eine Spindelunterstützung

gemacht?

Eine Unterstützung der Spindel muss günstig und einfach sein.

Darum hat EMS dieses System entwickelt. Auf dem Bild sehen Sie einen Träger von

oben der außermittig gelagert ist. Unten am Träger ist eine Aluplatte, die zwei

Aufgaben hat. Erstens trägt diese die Spindel, zweitens wird diese bei der Kollision

mir der angetriebenen Mutter zur Seite gedrückt. Natürlich ist neben der

angetriebenen Mutter ein Kunststoffstreifen montiert, an dem sich das Dreieck

der Unterstützung wegdrückt und somit weder die Kugelumlaufmutter noch die

Zahnriemenscheibe berührt. Diese außermittige Lagerung bewirkt aber, dass die

Spindel ideal mittig „aufgehängt“ ist.

Der Abstand der Unterstützung zur Spindel beträgt direkt bei nahender

Mutter etwa < 0,5 mm. Somit kann die Unterstützung später wieder frei unter

die Spindel schwingen und diese tragen. Der Auflagepunkt der Spindel wird mit

Gummi belegt, damit nichts beschädigt wird

und alles sehr leise ist. Auch ist die Spindel

ja gefettet und "flutscht" sehr

leicht.

|

|

|

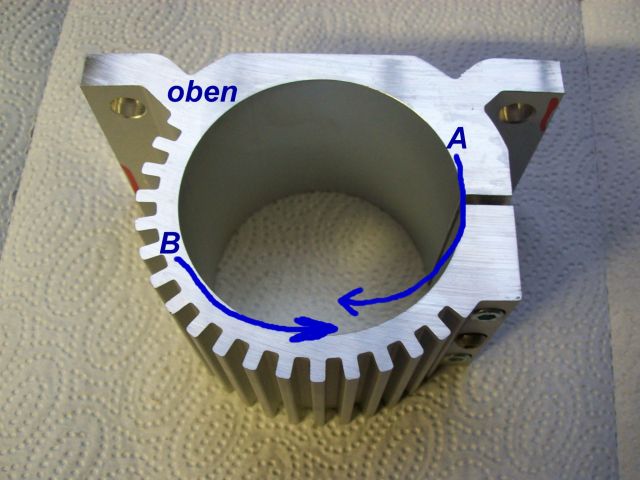

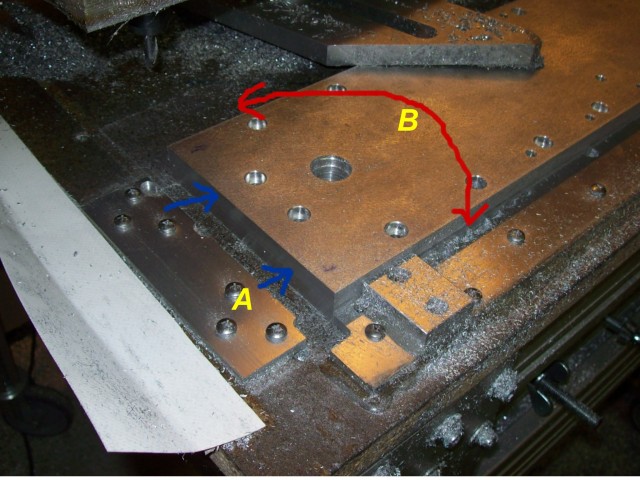

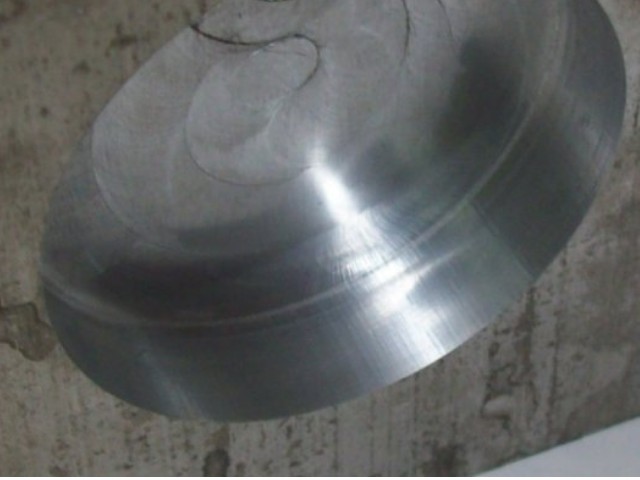

Wie wird der Fräsmotorhalter montiert?

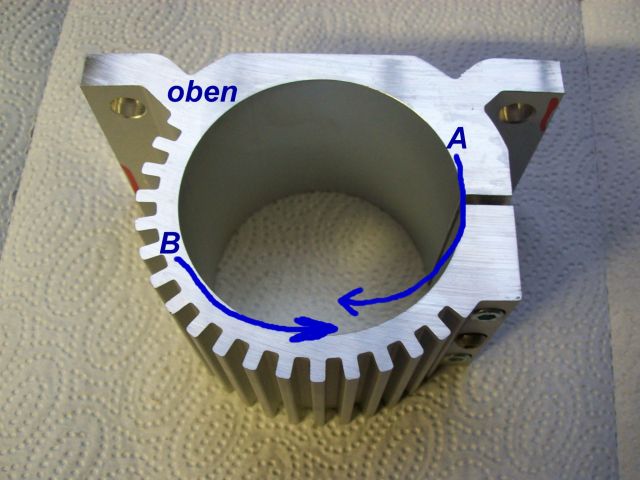

Rechts der Fräsmotorhalter mit

80 mm Durchmesser, der an fast allen Maschinen

zum Einsatz kommt. Warum steht dort oben?

Ist es nicht egal wie dieser Fräsmotorhalter

montiert wird? Es ist nicht ganz egal! Der

Fräser "A" dreht zu 98 % rechts

herum. Darum kommt eine Gegenkraft "B"

auf das Gehäuse des Fräsmotors. Der Halter

schließt sich somit bei Belastung. Sind

die Schrauben der Spindeleinspannung links

und nicht richtig angezogen, öffnet sich

der Halter und gibt die Spindel "frei".

Ist nur eine Kleinigkeit <2%, aber machen

Sie das bitte so, dann brauchen Sie die

Frässpindel auch nicht durch zu starkes

Klemmen zu zerquetschen.

Dieser Halter wurde

jetzt mal von "Freunden" bei der

Audi AG nachgemessen. Die maximale Differenz

zwischen Auflage an der Z-Achse und Rundung,

in der die Spindel befestigt ist, war <

3/100 mm. Einen genaueren Halter gibt es

nicht am Markt.

|

|

Viele Kunden fragen, warum die P1 als doch günstige Fräse auch angetriebene Kugelumlaufmuttern erhält. Ganz einfach; es handelt sich dann um Standardspindeln, ohne Abdrehungen an den Enden usw., es kann also jegliche Spindel mit Mutter verbaut werden. Ich bin ja schon älter und wenn kein Nachfolger zur Verfügung steht, kann der Kunde im Fehlerfall einfach die Spindel mit Kugelumlaufmutter ausbauen und diese komplett zur Firma NEFF zum Service senden. Der Mutternhalter selbst hält ja ewig, aber eine Spindelmutter kann bei schlechter Behandlung natürlich auch mal ausfallen (keine

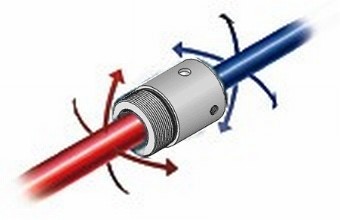

oder falsche Schmierung, fräsen von Steingut ohne Schutz usw. usw.). Aber selbst der Mutternhalteblock kann von Jedermann zerlegt und neu gelagert werden, was aber sicher nicht stattfinden wird. Ich will, das meine Kunden ihre Maschinen auch ohne mich in der Zukunft warten können, darum diese angetriebenen Muttern. Diese angetriebenen Mutter sind einfach nur

gut. Es gibt keinerlei Ungenauigkeiten

und Probleme durch nicht ausgewuchtete oder ungerade

Spindeln und diese Mutternhalter haben echt Kraft.

Bauen Sie keine Spindel mit aufwändigen Fest.-und Loslagerlösungen

und dann noch mit Schrittmotorhalterungen und Wellenkupplungen

mehr ein. So eine angetriebene Mutter löst alle Ihre

Probleme.

|

Die digitalen Leadshine Microstep Driver DM556, DM856

usw.

Für alle,

die die elektrische FAQ noch nicht gelesen

haben, hier noch mal

eine der wichtigsten Einstellungen.

Diese Endstufe ist in der Lage,

die angeschlossene Verkabelung mit den Schrittmotoren

elektrisch einzumessen. Erst dann haben

Sie idealen und ruhigen Rundlauf und Geschwindigkeit

der Motore an Ihrer Fräse.

Am SW 4 (Schalter

4) können Sie die 50 % Stromabsenkung im Stillstand einstellen.

Wenn Sie diesen Schalter unter Strom

(also das Netzteil eingeschaltet aber ohne

Fahrfunktion) einfach zweimal ein- und wieder ausschalten

(egal aus welcher Stellung), so stellen diese Endstufen

intern die richtige Art der Bestromung für Ihre Motore und die Verkabelung

ein, dieser

Wert wird dann für immer gespeichert (nicht den Betriebsstrom, den bestimmen

Sie!). Dieser Vorgang ist hörbar und dauert maximal 5 Sekunden. Immer

wenn Sie eine Einstellung an diesen Endstufen

verändern, müssen Sie diesen Vorgang wiederholen.

|

|

|

|

Ein Kunde wollte wissen, woran

er einen guten oder schlechten Fräser unterscheiden

kann, darum hier für alle.

Natürlich gibt es Spezialfräser

für Kunststoffe, Holz usw., aber hier mal eine

allgemeine Betrachtung. Im Bild sehen Sie vier

Teile. Teil 1 und 2 mit 10 mm Durchmesser, Teil 3 und

4 mit 8 mm Durchmesser. Nun zum Teil 3 und 4. Was denken Sie, ist 4 schwerer

wie 3? oder ist der Fräser 2 schwerer wie der Fräser

1? Zuerst überlegen, dann weiterlesen! Der Fräser 2

ist ein Vierzahnfräser, genau wie der Fräser 1 und sogar

länger. Aber das Material ist unterschiedlich. Fräser

2 ist HSS Material beschichtet, Fräser 1 ist grobes

Hartmetall. Der Fräser 2 wiegt 38 Gramm, der Fräser

1 wiegt 63,7 Gramm!? Wie ist das möglich, beide sind

doch aus "Stahl"? Aber dem ist eben nicht

so, da normaler HSS-Stahl natürlich nicht die Bestandteile

von Hartmetall hat (Hartmetall ist kein Stahl!). Das

Gewicht von Fräser 3 ist 36,8 Gramm und der Bohrer wiegt

29,7 Gramm - unglaublich oder? Was lernen wir also daraus?

Je schwerer ein Fräser ist, desto mehr Leistung hat

dieser und desto härter ist dieser (natürlich auch im

Preis). Aber ein Feinkorn-Hartmetallfräser für z.B.

46 Euro hält mehr aus wie 10 Stück beschichtete HSS

Fräser für 6 Euro das Stück. Auch ist natürlich wichtig,

ob es ein Grob.- oder Feinkornhartmetallfräser ist.

Was Sie in ebay an Hartmetallfräsern aus China kaufen

ist fast immer unterste Qualität (auch bei deutschen

CNC-Anbietern als Zwischenhändler!). Kaufen Sie lieber

bei deutschen Fachfirmen wie weiter unten beschrieben,

dann sparen Sie echt Geld und haben gute Fräsergebnisse

- und sparen Geld.

Vor zwei Tagen wollte ich den Schaft eines 12 mm Feinkornfräsers

um 5 mm kürzen. Kein Problem, dachte ich. Eine Flex

(125 mm Scheibe) und einfach durchschneiden. Zwei Scheiben

habe ich benötigt, da der Fräser "härter"

war wie die Flexscheibe. An solchen Beispielen sehen

Sie, was Qualität ist. Nun denken Sie sicher, aber ich

fräse doch nur Aluminium, da ist die Qualität des Fräsers

doch egal (Stahl ist immer härter wie Alu). Falsch!!!

Alumaterial hat Zusatzstoffe wie Si oder Mg usw. Diese

sind wesentlich härter wie Ihr HSS-Stahlfräser und zerstören

dessen Schneide. Prüfen Sie also das Gewicht des Fräsers,

je schwerer, desto besser... https://de.wikipedia.org/wiki/Hartmetall

|

Noch

ein Tipp.

Nehmen Sie einen Magneten

und testen Sie damit den Fräser. Hartmetall ist nicht

so magnetisch wie Stahl. Sie werden dann sofort merken,

was Qualität ist.

|

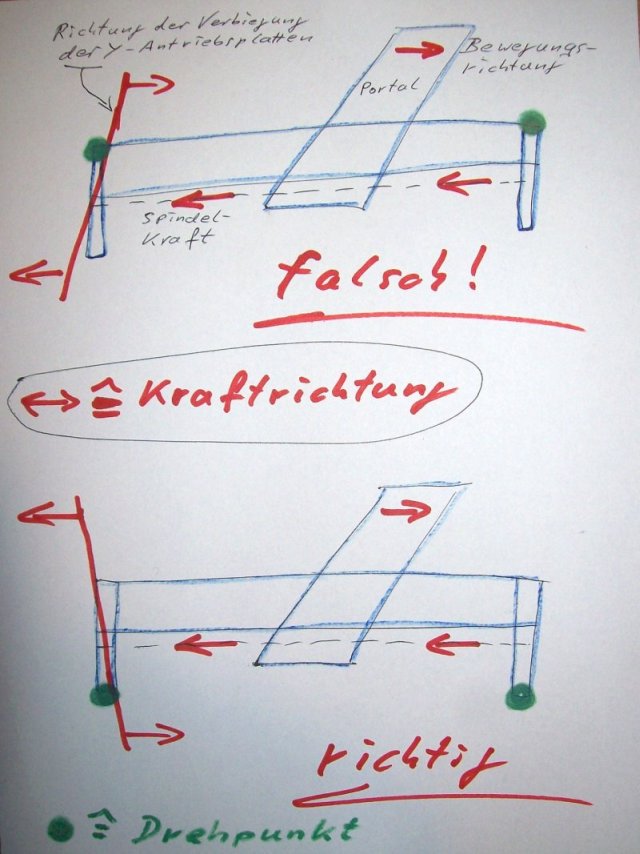

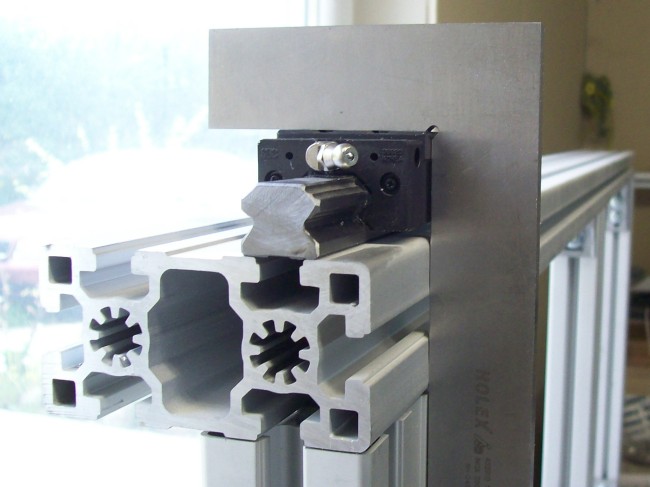

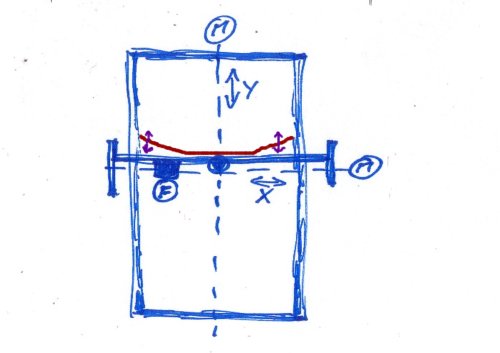

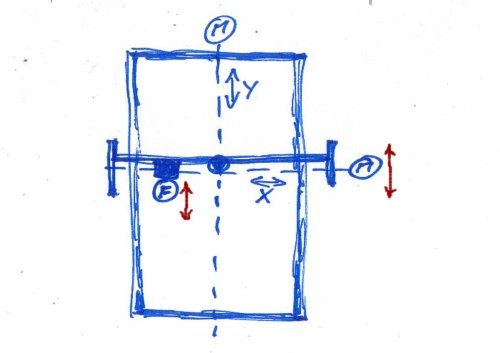

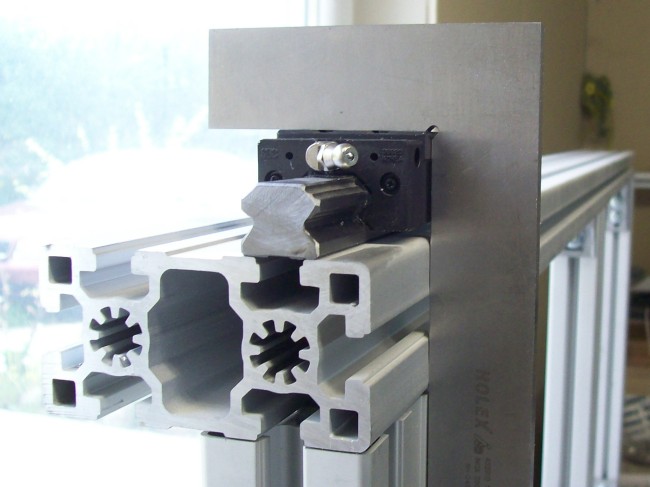

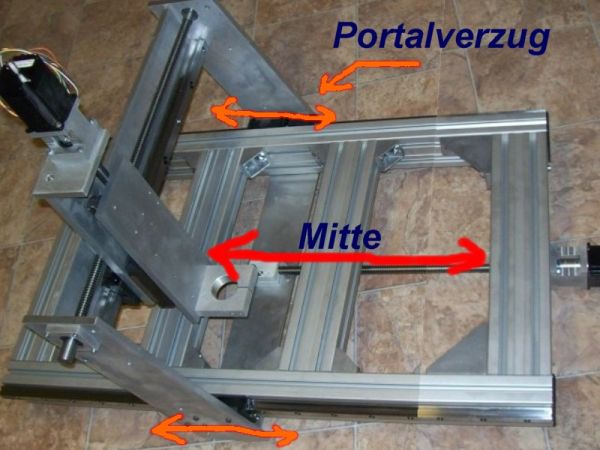

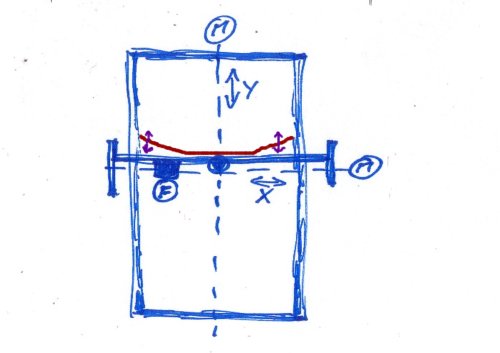

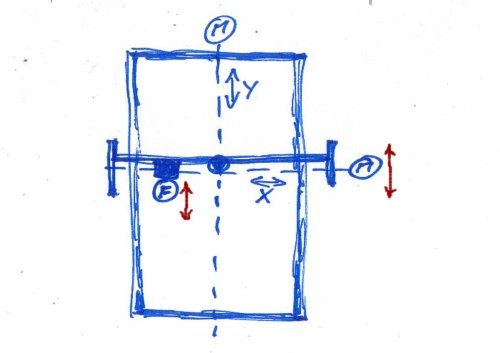

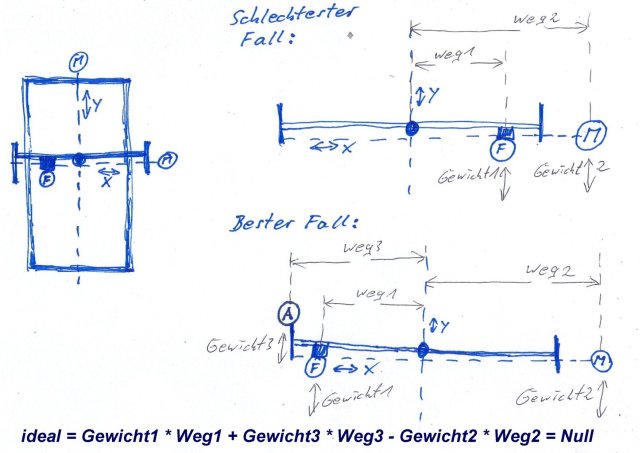

In

letzter Zeit bauen immer mehr Kunden Füße

an die EMS-Fräsen an (an den Alu - Längsträgern

des Tisches 90 x 90 mm),

aber das bringt nichts, bzw. nur Ärger - warum?

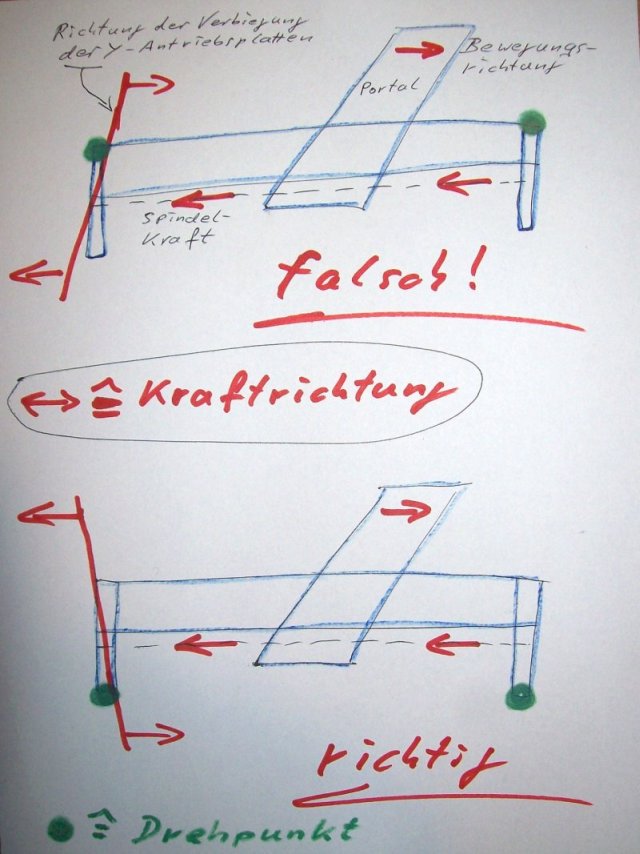

Die

Konstruktion ist so berechnet, dass die

Maschinen auf den Y-Antriebsplatten stehen

müssen. Dort können Sie unterlegen bzw.

die Maschine fixieren. Warum ist das wichtig?

Sehen Sie sich mal das Bild rechts an, dort

wird die eingeleitete Kraft der Spindel

in Y-Richtung (lange Tischachse) dargestellt,

wenn das Portal verfährt. Wenn Sie Füße

anbauen, so sind die Y-Antriebsplatten ja

unten frei und werden durch die Kraft der

Spindel weggedrückt (natürlich nur im 1/100

- Bereich). Wenn die Maschine aber auf diesen

Antriebsplatten steht (fixiert ist), geschieht

genau das Gegenteil. Der gesamte Frästisch

mit seinem Gewicht stemmt sich gegen diese

Kraft die die Spindel aufbringt. Darum seinen

Sie bitte so nett und lassen die Maschinen

auf ihren angedachten Füssen stehen und

erfinden Sie nichts "Besseres".

Darum

haben diese Platten auch bei den verschiedenen

Bauarten der Maschinen verschiedene Höhen

(P2 110 mm, Cobra 160 mm) - das hat schon

seinen Grund. Der grüne Punkt zeigt Ihnen

den Drehpunkt der Kraft (Befestigungspunkt), der bei Belastung

entsteht. Verstanden?

|

|

Warum haben die Fräsen

so starke Führungen?

Es taucht immer wieder eine Frage der Kunden auf: „Warum machen Sie so starke Führungen (25 mm

oder

sogar 35 mm) an den Portalbalken der X-Achse“?

Die Antwort ist eigentlich ganz einfach. Durch diese starken Führungen werden die

Maschinen im Aufbau zu „Zwittern“, halb Alufräse, halb Stahlfräse. Bei der P2 ist z.B. das Gewicht der Führungen

etwa so groß, wie das Alugewicht des Balkens. Das Aluprofil und die

Stahlführung haben natürlich total andere Resonanzpunkte, aber beide Partner

haben das nötige Gewicht, sich gegenseitig zu bedämpfen. Will das Alu

schwingen, hält es der Stahl davon ab und umgekehrt. Auch mit 20 mm Führungen wäre diese Achse

natürlich machbar und auch sehr gut, wobei natürlich zunächst konstruktive

Argumente dagegen sprechen würden (Freiraum für die Kugelumlaufmutter usw.). Aber

dann noch den Balken aus der Resonanz zu führen, würde noch viel mehr Aufwand

bedeuten. Eine 35 mm Führung ist nur 30 % teurer, als eine 25 mm Führung und hält durch die hohe Belastbarkeit auch

noch ewig. Diese Überlegung

trifft natürlich auch zum Teil auf die Z-Achsen zu. Bei der Tischachse (Y-Achse) sind die

Führungen natürlich überdimensioniert, da dort auch 20 mm

Führungen genügen würden. Aber in Bezug

auf Genauigkeit und Montierbarkeit haben die 25 mm Führungen echte Vorteile

gegenüber 20 mm oder Spielzeug wie 15 mm Führungen. Natürlich halten diese Führungen durch ihre Leistung auch ewig, was für die

Kunden ja auch wichtig ist.

Nicht alle Kunden bauen die Fräsen genau auf, aber diese

starken Führungen in allen Achsen können bei falschem Aufbau sogar die Aluteile

verbiegen, ohne Schaden zu nehmen. Ein sehr wichtiges Argument für starke Führungen

und deren Lebensdauer. Auch werden nur Führungen verbaut, wo

die Linearkugellager in X-Anordnung

ausgeführt sind. Dadurch werden

kleine

Montagefehler und Ungenauigkeiten weitgehend eliminiert, ohne dass die Führungswagen ungenau laufen

oder zu stark belastet werden.

Kugelumlaufführungen in O-Anordnung haben da ganz andere Probleme.

Welches Schmiermittel

verwende ich für die Kugelumlaufwagen und Kugelumlaufmuttern? Geschmiert werden die Wagen und

Muttern nach etwa 2000 km Laufleistung oder mindestens alle 6

Monate mit z.B. Shell

Gadus S2 V220, Aral Aralub HLP2 oder einem anderen

guten und "ungefüllten" Fett (keine Zusatzstoffe

wie PTFE oder Graphit usw.)! Das Feff sollte "Lichtdurchlässig"

sein - braun oder blau. Nach der Erstmontage müssen alle Wagen

und Muttern voll abgeschmiert werden! Schmieren Sie

"sehr langsam", damit das Fett Zeit hat, sich im

Bauteil zu verteilen! Die

Erstschmierung der Teile bitte nach einer Woche wiederholen.

Beim ersten Verfahren der angetriebenen Muttern schmieren

Sie bitte auch die Spindel auf der Seite der Zahnriemenscheibe

mit Fett ein, damit sich der Hohlraum des Mutternhalters

vollständig mit Fett füllt (etwa 5 bis 10 Gramm). Bis

nichts mehr reingeht und das Fett von der Zahnriemenscheibe

weggeschoben wird.

Kennen Sie das Schlagwort „Eine

Maschine Verstiften“?

Eigentlich ist das Verstiften einige

Bohrungen an den richtigen Stellen für Passstifte zu

setzen (nach dem Aufbau und dem genauen Ausrichten der Maschine). Vor etwa 20 Jahren habe ich

Spinnereimaschinen für Garn (Open-End-Spinnerei) aufgebaut. Diese waren aus

etwa 8 Sektionen mit je 16 Spinnstellen aufgebaut und etwa 25 Meter lang. Alle Sektionen wurden von einem Riemen mit nur

einem starken Antrieb quer durch angetrieben, der in allen Spinnstellen eine Drehzahl der Rotore von etwa 100000 U/min erzeugte. Einmal

ausgerichtet musste diese Maschine natürlich dann für immer so wie aufgebaut

und ausgerichtet

bleiben. Darum wurden die Maschinen nach der Fertigstellung verstiftet

(" bleib für immer wie du bist! "). Verstiften

geht immer von Vollmaterial in Vollmaterial!

Eine Maschine wird also immer erst nach dem Aufbau und dem

genauen Ausrichten der Komponenten verstiftet und nicht schon im Vorfeld!

Wo ist das Verstiften einer EMS-Maschine eigentlich

sinnvoll? Es gibt nur eine Stelle an der alten P2, wo dies sinnvoll ist (die P3 und

die neue P2 hat

damit kein Problem, da 16 Stück M8 Schrauben den Portalbalken

fixieren). Der X-Balken

des Portals der P2 ist zwar mit 6 Stück M8 Schrauben befestigt, aber bei einer

extremen Kollision kann sich dieser Portalbalken in Richtung Y-Achse verdrehen.

Der Balken hat ja einen Belag aus 15 mm Vollmaterial vorne, darum sollten durch

die Wangen Bohrungen in dieses Material gesetzt werden und dort können dann

Passstifte eingetrieben werden (4 Stück durch die Wangen, je oben und unten

links und rechts). Besser ist, in diese Bohrung ein Gewinde zu

schneiden und einfach eine Schraube einzuschrauben ( z. B. M6 ). Dann ist die

Stellung des Portalbalkens für immer fixiert und auch wieder lösbar. Vor dem exakten Ausrichten der

Maschine ist das ja nicht machbar und somit im Vorfeld ein absoluter "Schmarrn"

(den manche Fräsenhersteller schon im Vorfeld machen),

darum kann ich das beim Bausatz auch nicht vorbereiten

(ist für den normalen Betrieb der alten P2 ja auch nicht nötig,

ist nur ein Vorschlag für "Genauigkeitsfanatiker").

An der neuen P2 ist z.B. am Festlager der X-Achse ein

Loch für das nachträgliche Verstiften vorgesehen - eben

für diese Fanatiker.

Die

Kunden fragen immer nach T-Nut-Platten aus Metall. Wenn Sie das

wirklich wollen, dann sehen Sie bitte hier nach:

Sehr gute und große Platten (auch Sonderlösungen) finden Sie bei: http://www.vakuumtisch.de/index.php?page=categorie&cat=54 oder Stangenware bei: https://www.isel.com/germany/de/t-nutenplatte-pt-25.html ich verbaue immer solche Profile (wie auf den Bildern

in meiner HP): http://www.tecwalker.com/profiltechnik-1086.html

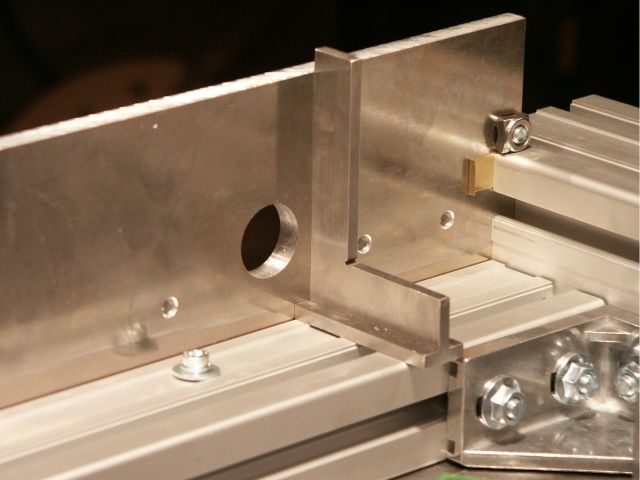

Rechts ein

typischer „Gedanken-Fehler" eines Kunden.

Der Erbauer

(Kunde) einer P2 legt den Winkel

am Querprofil des Tisches und an der Y-Antriebsplatte (Fuss der Fräse) an und will diese Platte

natürlich in genau 90 Grad zum Tisch ausrichten. Was er leider in dieser Seite

nicht gelesen hat ist, dass solche Aluprofile zur Mitte der Oberfläche hin

leicht einfallen (tiefer sind – etwa 0,2 mm). Diese Antriebsplatte ist bei der

P2 aber auch in den langen Seitenprofilen des Tisches in einer sehr genauen Fräsung

verankert. Was macht er also, da er sieht dass der Winkel nicht genau passt?

Er legt auf der genauen Fräsung für

die Antriebsplatte ein Messingblech unter. Er

orientiert sich also an einer total ungeeigneten und ungenauen Fläche und

hinterfragt bzw. korrigiert die Oberfläche der echt super genauen Fräsung.

Und dieses Bild bekomme ich dann zugeschickt, damit mir der Kunde zeigt,

wie er meine Fehler korrigiert hat – ich bin natürlich begeistert :-(

Denken Sie

bitte immer „mechanisch“ und vertrauen Sie bitte meinen Fräsungen. Bei Unklarheiten rufen Sie mich

bitte im Vorfeld an!

|

|

|

Achten Sie darauf, dass die Mutter nicht

im Winkelversatz zur

Spindel steht.

Der Mutternhalteblock muss auch zur

Spindel ausgerichtet werden. Zahnriemen

entspannen und die vier Schrauben vom Alublock lösen, dann richtet sich die

Mutter seitlich auf die Spindel ein. Alle vier Richtungen müssen stimmen (li, re, oben

und unten). Wenn oben und unten nicht stimmt ist es auch möglich, dass unter dem

Alublock vorne oder hinten untergelegt werden muss. Läuft die Mutter von der

Länge der Maschine her gesehen in der Mitte, kann die Mutter die Spindel ja

verbiegen, aber am Anfang und am Ende des Verfahrweges nicht, da dort die Spindel ja fest

eingespannt ist. Die Mutter muss ohne seitliche Kräfte über die ganze Länge der Spindel laufen.

Es entstehen bei einem Winkelversatz unglaublich hohe Kräfte, die keine Mutter

(bzw. Spindel) lange aushält. Genau das ist ja das Problem bei angetriebenen Muttern, dass diese

Ausrichtung der Mutter nicht beachtet wird und so kann es sehr schnell zur

Zerstörung der Mutter und dann natürlich auch der Spindel kommen. Es ist also

nicht nur die Spindel zentrisch auszurichten, sondern dann auch noch die Mutter zur

Spindel! Das gilt natürlich auch für angetriebene Spindeln. Wenn Sie die Muttern an den Lagerplatten lösen und die Spindel in alle Richtungen bewegen, so muss nach jeder Richtung "Luft" sein. Die Spindel muss zentrisch in der Mutter sein, dann geht der geringe Fehler der Mutter beim Umlauf nicht auf die Spindel über und verbiegt diese

nicht. Es muss also der Mutternhalteblock der aller Muttern in Höhe und Breite zur Spindel ausgerichtet sein.

|

|

Wichtig

bei angetrieben Muttern, die die Spindel

beim Verfahren verbiegen oder beim Verfahren

Wau, Wau machen!

Ab Herbst 2013 sind die angetriebenen Muttern „weich“ an den

Antrieb (mit etwa 150 kg Druck pro Mutter) gekoppelt und können angular eingestellt

werden. Mit den sechs Befestigungsschrauben können Sie die Mutter zur Spindel

ausrichten. Bedenken Sie aber bitte, dass die Schrauben in Kunststoff

geschraubt sind und nicht in Stahl. Also nicht eine Seite anziehen bis „das

Wasser raus läuft“, sondern die Gegenseite leicht lösen (entlasten). Schon 1/5

Umdrehung der Schrauben an den richtigen Stellen bringt die richtigen

Ergebnisse. Die Muttern sind aber schon bei Auslieferung „etwa“ optimal

eingestellt. Rufen

Sie lieber vorher an, bevor Sie da was ändern – ist echt nicht leicht (Film

auf CD ansehen)!

|

|

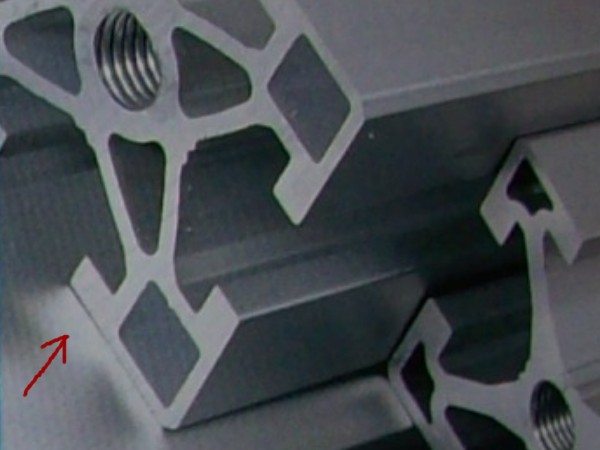

Zwei Bilder die das Anschrauben der Y-Führungen zeigen. Die

Wandung der Profile ist für M6 Gewinde zu dünn, darum müssen Gleitsteine

untergelegt werden. Mit einem Magnet der den Gleitsteinen beiliegt, geht das

sehr einfach. Runde Seite der Gleitsteine Richtung Linearführung. Ich verwende dazu immer einen

1,5 mm Stahldraht. Bei der P1 ist ein breiter

Stein eingebaut, aber auch dessen Montage

geht mit dem magneten recht gut.

|

|

Einfach einführen und Schraube

rein. Immer von der Mitte des Profils aus nach außen arbeiten ;-)

|

|

Die Montage der Kugelumlaufspindel:

Montieren Sie den Mutternhaltebock auf die Mutter. Dann wird dieser Halteblock an der dafür

vorgesehenen Stelle angeschraubt. Nun sehen Sie an der Spindel z.B. in der

Z-Achse, ob diese waagrecht zum Trägermaterial steht. Die Spindel muss absolut

zentrisch (nach links und rechts und nach vorne und hinten) am Trägermaterial

verlaufen. Auch bei der X und Y Achse sehen Sie so gleich, ob die Spindel

gerade zur Achse verläuft. Stimmt das nicht, müssen Sie den Mutternhalteblock

unterlegen oder die Unterseite des Blocks leicht abziehen, bis alles zu 100 %

stimmt. Bei dieser Montage darf kein

Fest.- oder Loslager schon befestigt sein (die Enden der Spindel müssen frei

beweglich sein). Da die Spindel in der

Mutter ganz gering am Ende in alle Richtungen bewegt werden kann, muss

natürlich das Zentrum all dieser Bewegungen zentrisch zur Befestigungsebene

sein. Also nicht einfach von der Spindel zur Achsebene messen, sondern die

Spindel auch bewegen. Das Maß zwischen min und max der Bewegung ist dann das Zentrum. Die

Mutter muss ja später frei auf der Spindel laufen und darf nicht in irgendeine

Richtung vorgespannt sein. Erst wenn das

stimmt, können Sie sich an die Einstellung der Fest.- und Loslager machen.

Z-Achse:

Bauen Sie also

die Z-Achse komplett auf (Z

und ZX-Platte mit Führungen usw.) und dann entfernen Sie

die zwei Schrauben oben an der Z-Antriebsplatte wieder.

Dadurch können Sie die Spindel soweit hochschrauben,

dass Sie an die Schrauben des X-Mutternhalters oder

der X-Mutter ran kommen. Anders kommen Sie da nicht

ran! Dann können Sie

die Maschine fertig aufbauen und zum Schluss wird die

Z-Antriebsplatte wieder montiert (es sind nur zwei Schrauben).

Die Z-Antriebsplatte muss absolut rechtwinkelig zur

Spindel stehen!!!

Z-Führungen:

Vorne

ist die Z-Platte, dahinter die ZX-Platte. In der ZX-Platte

sind Löcher, durch diese kommen Sie an die Schrauben

der Z-Führungsschienen ran. Beachten Sie bitte immer

diese "sinnlosen" Bohrungen

|

Rechts die neuen

Spindelbefestigungen mit großer Mutter.

Für die Fixierung der Spindel im Kunststoff

genügen zwei Inbusschrauben. Die Reihenfolge

des Einbaus sehen Sie rechts.

Entgegen

früherer Ausführungen wird immer nur eine

Tellerfeder auf der Seite der Befestigungsmutter

untergelegt. Die Feder ist nur für Einstellarbeiten

wichtig, zum Schluß wird diese voll zusammengedrückt.

Innen

muß der Kunststoff immer voll am Alumaterial

der Maschine anstehen (an beiden Enden der

Spindel).

|

|

|

Die Spindeln

mit Hülse werden in Zukunft so wie rechts

vorbereitet ausgeliefert. Lassen Sie die

Mutter auf der Spindel! Montieren Sie zuerst

den Mutternhalter (würde ich auch gerne

für Sie machen, aber ich kann nicht wissen,

in welche Richtung der Schmiernippel stehen

soll - ist ja Ihre Entscheidung). Den Lagersitz

mache ich in Zukunft um 2/100 mm kleiner,

dann können Sie die Kugellager mit Lagerschale

bequem von hinten aufschieben (bitte

zuerst Fett auf den Lagersitz geben).

|

|

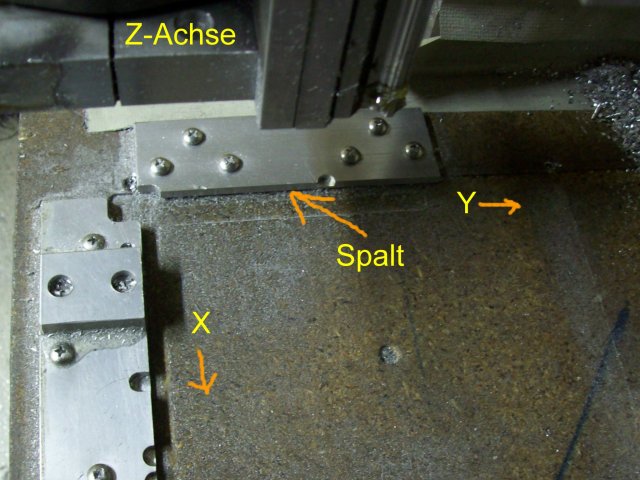

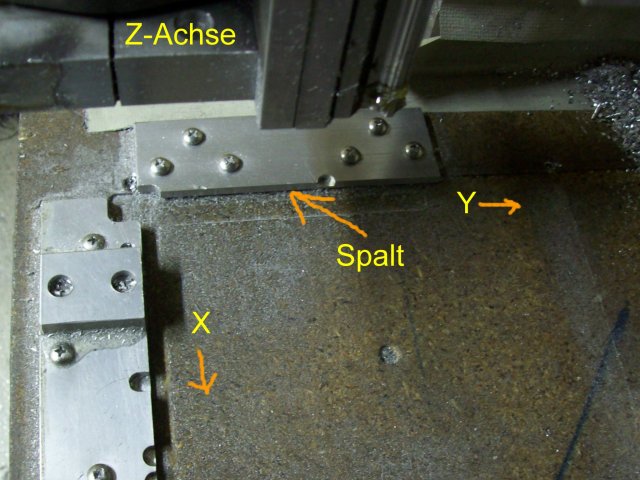

Der Aufbau

des Frästisches (sehen Sie sich lieber die Videos an):

Der Versuch die langen Profile an die Querprofile

bündig anzupassen ist „für die Katz“. Wer sagt denn, dass diese genau anliegen

müssen? Bei der Einstellung der Breite des Tisches kann dort sogar ein Spalt

bis zu 0,5 mm entstehen. Die endgültige

Breite des Tisches und die Stellung der 90 x 90 mm Profile richtet sich das

Portal selbst ein. Was Sie machen sollen ist doch nur das ebene Ausrichten aller

Profile oben, auch wenn dabei ein Spalt zu den Querprofilen entsteht (den X-Balken

können Sie dazu als genaue Anschlagfläche für die Montage der Profile an der

Oberfläche verwenden). Schrauben Sie

also den Tisch einfach zusammen, dass dieser oben eine ebene Fläche bildet. Legen

Sie den Tisch ins Wasser – mit einer Wasserwaage längs und quer eben ausrichten,

damit dieser nicht „verwindet“ aufgebaut wird. Nun schrauben Sie die Führungen

an die langen Profile an. Ob die Führung genau mittig am Profil ist (plus/minus

0,2 mm ist egal), spielt nicht die große Rolle, nur müssen die Profile über

die ganze Länge und an beiden Seiten des Tisches gleich hoch sein. Legen Sie

dazu den X-Balken quer auf den Tisch (Vollmaterial zum Tisch), dann haben Sie

oben eine Referenzfläche, zu der Sie vom Kuglumlaufwagen aus hoch messen

können. Noch besser ist es, sich einen Klotz oder irgendein Teil zu suchen

oder zu machen, das genau in diesen Abstand passt. Jetzt können Sie die Schienen

an jeder Stelle des Tisches mit dem gleichen Abstand nach oben anschrauben (Ihr

Bezug ist die plane Fläche des Tisches oben, auf der der X-Balken als oberer Bezug

liegt).

Ist der Tisch nun soweit vorgefertigt, bauen Sie das Portal

mit den zwei Wangen, dem X-Querbalken und der unteren Verbindung genau rechtwinkelig an den Frästisch an. Nun

erst wird die endgültige Breite des Tisches und die Stellung der 90 x 90 mm

Profile eingestellt (durch das Portal selbst). Schieben Sie das Portal am Tisch entlang und lösen Sie die

Schrauben der Querprofile wieder leicht, so dass sich das Portal die Breite des

Tisches an dieser Stelle selbst machen kann.

Sie können so einen Tisch nicht im Vorfeld so genau aufbauen, dass die

Breite über die ganze Länge genau stimmt, dazu fehlen Ihnen sicher die Mittel

zum Messen usw….

Also

noch mal:

Es

ist nicht möglich, den Fräsentisch im Vorfeld so genau

in der Breite aufzubauen wie nötig. Darum bauen Sie

diesen Tisch normal auf und dann fahren Sie mit dem

Portal entlang an dem Tisch, wobei die Schrauben der

Winkel der Querstreben wieder leicht geöffnet werden,

damit sich das Portal die Breite des Tisches selbst

machen kann. Das Portal für diese Einstellung besteht

aus den zwei Wangen, dem X-Balken und der unteren Verbindung

der Wangen, wobei das Portal zu diesem Zeitpunkt schon

ausgerichtet sein sollte (keine spätere Veränderung

mehr in der Breite!). Das Portal selbst bestimmt die

Breite und Ausrichtung des Tisches!!!! Nochmal die Reihenfolge:

Bauen Sie den Tisch mit Führungen möglichst genau auf.

Bauen Sie das Portal an den Tisch (sehr gut ausgerichtet).

Dann fahren Sie mit dem Portal den Tisch ab (immer wo

das Portal steht bitte die Schrauben der Querstreben

leicht lösen und wieder anziehen). So kann das Portal

die Breite des Tisches einrichten. Es ist ein "Geben

und Nehmen zwischen Portal und Tisch". Aber der

Druck der dort entstehen kann, wenn die Breite nicht

stimmt, liegt über 300 kg! - und das merken Sie nicht

mal, da 300 kg den Führungen egal sind und diese auch

bei dieser Belastung leicht laufen...... Arbeiten Sie

also bitte genau!

Bedenken

Sie bitte, dass jedes Hundertstel vom Millimeter an Fehler

dort einen Druck von etwa 5 kg auf die Wangen der Maschine erzeugt. Nur so ist

es aber auch möglich, eine Fräse zu bauen, die sich

auch gegen jegliche Abweichung beim Fräsen wehrt (bei

Belastung stark dagegen hält). Das können eben nur solche

"teueren" Linearführungen.........

Die

P2 hat ja in den langen Führungen diese Einfräsung für

die Y-Antriebsplatten. Darum achten Sie beim Aufbau

darauf, dass diese Platten auch am Alumaterial in Druckrichtung

der M12 Madenschrauben anstehen. Also nicht einfach

die Winkel montieren und zum Schluss diese Madenschrauben

anziehen, das verbiegt Ihnen die Antriebsplatten, wenn

diese zu weit von ihrer Auflagefläche entfernt sind.

Z-Achse:

Bauen Sie die Z-Achse komplett auf (Z

und ZX-Platte mit Führungen usw.) und dann entfernen Sie

die zwei Schrauben oben an der Z-Antriebsplatte wieder.

Dadurch können Sie die Spindel soweit hochschrauben,

dass Sie an die Schrauben des X-Mutternhalters oder

der X-Mutter ran kommen. Anders kommen Sie da nicht

ran! Dann können Sie

die Maschine fertig aufbauen und zum Schluss wird die

Z-Antriebsplatte wieder montiert (es sind nur zwei Schrauben).

Vorne

ist die Z-Platte, dahinter die ZX-Platte. In der ZX-Platte

sind Löcher, durch diese kommen Sie an die Schrauben

der Z-Führungsschienen ran. Beachten Sie bitte immer

diese "sinnlosen" Bohrungen!

Die

zweite X-Führung 20 mm wird ganz zum Schluss montiert

(nach dem Ausrichten aller Achsen). Schieben Sie aber

schon vorher die Profilsteine in das 40 mm Profil ein.

Diese 20 mm Führung richtet sich voll an der 30 mm Führung

aus - mehr nicht....

Drücken

Sie die X-Platte bei der Erstmontage nach oben, die

Löcher in der Wange haben ja 9 mm. Bei der späteren

Einstellung der X-Spindel können Sie diese X-Platte

wieder "ablassen" um die Lage der X-Spindel

genau zu finden.

Es

ist kein "Lego-Baukasten", aber mit etwas

Geschick kommen Sie sicher zu Recht.......

! Die Schrauben für die Befestigung

der 25 mm Z-Wagen (4 Stück pro Wagen) müssen 16 mm lang mit flachem

Kopf und Sprengring sein. Auch alle anderen Schrauben für die Schienenbefestigung

haben einen flachen Kopf und einen Spezialsprengring.

! Die Alu-Winkel für die Befestigung der Antriebsplatten am

Frästisch sind manchmal nicht genau 90 Grad. Die Folge ist, dass die

Antriebsplatten nicht im rechten Winkel zum Frästisch stehen. Prüfen Sie bitte

diesen Winkel von genau 90 Grad, da sonst die Festlager und Loslager mit

ständig 1000 N belastet sind (ist nicht schlimm, die Lager halten das aus, aber

bei längerem Stillstand passen sich die Hülsen und Spindeln dieser Abweichung

an und Sie können einen „Schlag“ in die Spindeln bekommen).

!

Ab sofort werden für die Vorspannung der Festlager in der

X- und Y-Achse je zwei Kugellagertellerfedern parallel zueinander

eingebaut (gleiche Einbaurichtung). Dadurch steigt die Vorspannung

der Lager auf etwa 300 N. Normal genügt natürlich eine Feder, aber

bei sehr hohen Beschleunigungen der Kugelumlaufantriebe gehe ich

lieber auf die sichere Seite. Auch wird ja jetzt die P3 ausgearbeitet

und dort sind zwei Federn Pflicht. Darum wird diese Bauweise jetzt

auch gleich bei den anderen Maschinen eingeführt (alles gleich,

dann braucht man nicht nachdenken). Die großen Kugellager des Festlagers

"spielen" sich ja mit 300 N Druck, da diese das Fünffache

dauerhaft aushalten.

!

Wenn Sie die Maschine länger nicht betreiben, so fahren Sie die

X-Achse und Y-Achse in die Mitte des Verfahrweges. Spindeln werden

immer über längere Zeit vertikal gelagert. In der Maschine sind

die Spindeln aber horizontal eingebaut und wenn die Maschine über

längere Zeit nicht betrieben wird, können die langen Spindeln durchhängen

(sich durch ihr Eigengewicht verbiegen). Natürlich haben da harte

Kugelumlaufspindeln weniger Probleme wie Trapezgewindespindeln.

Aber diese Leerfahrt ist für Sie keine Arbeit, darum machen Sie

das bitte.

!

Wenn Sie die Maschine schon vor den ersten Testfräsungen

verstärken wissen Sie nicht, welche Leistung die originale EMS-Maschine

eigentlich hat. Verstärkungen an der falschen Stelle können das

Gegenteil bewirken, es geht ja hauptsächlich um das Schwingungsverhalten

der Maschine, das gute oder schlechte Fräsergebnisse bringt. Wenn

Sie kein fundiertes Wissen über diese Konstruktionen haben, dann

lassen Sie die Maschinen so wie diese sind. Auch haben Sie ja dann

keine originale Maschine mehr und wie soll ich Ihnen dann bei Problemen

noch helfen. Wenn Sie Verstärkungen anbringen wollen, so teilen

Sie mir diese bitte kurz mit, dann werden wir sehen, ob das was

bringt oder nicht.

!

Wenn Sie Fräsversuche in Stahl machen, so spricht da nichts

dagegen (der Maschine ist das egal). Bedenken Sie aber, wenn Sie

eine einfache Spindel wie eine Suhner, Kress usw. verwenden,

können die Lager dieser Spindel Schaden nehmen. Wenn Stahl, dann

bitte mit der richtigen Spindel, die das auch aushält. Wenn Sie

mit dieser Bauart meiner Fräsmaschinen Stahl fräsen wollen, brauchen

Sie genügend Wissen bzw. Erfahrung und eine super Frässpindel!

Wenn Sie ohne Schmierung und mit über 10000 U/min mit einem

HSS-Fräser in Stahl "rein gehen", dann wird dieser seine

Schneiden verlieren und über das Material gleiten. Dabei entsteht

dann ein Druck auf die Z-Achse von mehr als 2000 N (200 kg). Den

Führungen der Maschinen ist das egal - Sie können durch Fehlbedienung

der Maschinen nichts zerstören - so sind alle Maschinen gebaut

(die Führungen halten Tonnen aus).

Aber Sie werden erleben, wie eine 80 kg schwere Maschine nicht nur auf

ihrem Standort

zu wandern beginnt, sondern fast abhebt - ein fürchterliches Erlebnis,

das aber jeder Bediener einer Fräse mal haben sollte (einfach mal

rein ins "Volle", das macht Spaß und die Spindellager freuen

sich "besonders"!)

Stark durch Schwingungen belastete Schrauben sollten Sie

chemisch sichern. Entweder durch Schraubensicherung irgendeiner

Firma (z.B. Loctite 221), oder Sie verwenden einfach normalen Kunstharzlack

oder Patex-Klebstoff usw., das genügt auch. Das Problem ist, dass

z.B. Loctite eigentlich nur mit Stahl richtig reagiert.

! Wenn

ich schreibe, ziehen Sie die Schrauben richtig fest an, wie stark

ist denn das ? Dazu die Daten: M5 - Schrauben

mit 4 Nm, M6 - Schrauben mit 7 Nm und M8 - Schrauben mit 12 Nm anziehen.

1 Nm entspricht etwa der Verdrehkraft ( Kraft Ihrer Hand )

an einem normalen Gabelschlüssel mit 100 mm Länge von 1 kg. Ist

der Schlüssel 200 mm lang, sind es 0,5 kg.....

! Wenn

Sie bei Ihren Endstufen eine Stromabsenkung z.B. auf 50 % Motorstrom

haben, stellen Sie in der Z-Achse den maximalen Strom ein. Motorstrom

ist z.B. normal 4 Ampere, dann stellen Sie an der Endstufe 5,6 Ampere

ein. Das gilt für alle 2D oder 2,5 D-Arbeiten. Das gilt nicht für

3D-Arbeiten, da dort der Motor immer arbeitet und nicht still steht,

wie bei 2D-Arbeiten.!

! Frage eines Kunden: Welche Minimalschmierung?

Antwort: Möchte mal wissen, warum alle "minimal" schmieren und

nicht "maximal"?

Spiritus

steht lateinisch für „Atem“ und auch für „Geist“, und

genau dort werden Sie die Wirkung des Ethanol auch

merken.

Für den Profibereich ist natürlich Minimalschmierung mit extra Schmiermitteln

heute ganz normal. Wenn Sie aber nur selten in Metall arbeiten, so bestreichen Sie die Metalloberflächen und

den Fräser mit Öl (Motoröl,

Speiseöl - pflanzlich oder auch von BASF

– ich verwende Motorsägenkettenöl – hoch belastbar auf Druck

und Temperatur und umweltverträglich). In jedem Supermarkt können Sie

Speiseöle billigst erwerben (Olivenöl z.B.) und streichen Sie mit Öl und einem Pinsel

nochmal nach der halben Frästiefe oder Bohrtiefe nach.

Nehmen Sie einfach gutes Alumaterial wie beschrieben und

einen Fräser mit hoher Steigung, dann legt sich der Fräser auch nicht zu (Einzahnfräser mit

polierter Nut

sind zu bevorzugen - gerade die Qualität der Nut ist sehr, sehr,

sehr,

sehr

wichtig).

|

Info

zu den Aluminiumsorten: Aluminium (lat.: alumen, "Alaun"), chem. Zeichen Al,

metallisches Element aus der 3. Hauptgruppe des Periodensystems der Elemente PSE, Ordnungszahl 13,

mittlere Atommasse : 26,9815. Die Dichte beträgt 2,699 g/cm³, der Schmelzpunkt liegt bei 660.2 °C, der Siedepunkt bei 2467 °C.

Aluminium tritt allerdings nur in Verbindungen wie : Feldspat, Ton oder Bauxit auf. Gewonnen wird Aluminium aus Bauxit, wobei zunächst reines

Aluminiumoxid (Tonerde) hergestellt wird. Diese wird durch Elektrolyse in Aluminium und Sauerstoff zerlegt. Für die Herstellung von 1000 kg Aluminium werden ca. 4000 kg Bauxit, 500 kg Elektrodenkohle, 170 kg Ätznatron, 75 kg Kryolith und bis zu 15000 kWh Strom benötigt.

AlCuMgPb (3.1645)

EN AW 2007

(haupts. Rund und Flach)

Zusammensetzung: in Gew.-%

Cu 3,3 - 4,6

Mn 0,5 - 1,0

Mg 0,4 - 1,8

Pb 0,8 - 1,5

Sehr gut zerspanbar

(Bohr- und Drehqualität)

Werte für Durchmesser bis ca. 60 mm:

Zugfestigkeit 370 - 470 N/qmm

Streckgrenze 250 - 325 N/qmm

Härte 100 - 140 Brinell

Wärmeleitfähigkeit 1,3 - 1,5 W/cm °C | AlCuBiPb (3.1655)

EN AW 2011

(haupts. Rund)

Zusammensetzung in Gew.-%

Cu 5,0 - 6,0

Bi 0,2 - 0,6

Pb 0,2 - 0,6

Sehr gut zerspanbar

(Bohr- und Drehqualität)

Werte für Durchmesser bis ca. 60 mm:

Zugfestigkeit 370 - 410 N/qmm

Streckgrenze 270 - 315 N/qmm

Härte 110 - 130 Brinell

Wärmeleitfähigkeit 1,4 - 1,6 W/cm °C | AlMgSiPb (3.0615)

EN AW 6012

(haupts. Rund)

Zusammensetzung: in Gew.-%

Si 0,6-1,4

Mn 0,4-1,0

Mg 0,6-1,2

Pb 0,4-2,0

Sehr gut zerpanbar

Werte für Durchmesser bis ca. 60 mm

Zugfestigkeit 275-390 N/qmm

Streckgrenze 200-370 N/qmm

Härte 80-120 Brinell

Wärmeleitfähigkeit 1,5-1,9 W/cm °C | AlMgSi0,5 (3.3206)

EN AW 6063

(haupts. Rund, Flach, Wkl, Rohr)

Zusammensetzung in Gew.-%

Si 0,3 - 0,6

Mg 0,35 - 0,6

Sehr gut eloxierbar

Werte für mittlere Querschnitte:

Zugfestigkeit 215 - 260 N/qmm

Streckgrenze 160 - 230 N/qmm

Härte 70 - 80 Brinell

Wärmeleitfähigkeit ca. 1,86 W/cm °C | AlMgSi1 (3.2315)

EN AW 6082

(haupts. Rund und Vierkant)

Zusammensetzung: in Gew.-%

Si 0,7-1,3

Mg 0,6-1,2

Mn 0,4-1,0

gut zerspanbar, gut eloxierbar

Werte für Durchmesser bis ca. 60 mm

Zugfestigkeit 300-350 N/qmm

Streckgrenze 240-320 N/qmm

Härte 95-105 Brinell

Wärmeleitfähigkeit 1,5-1,9 W/cm °C | Al99,5 (3.0255)

EN AW 1050

(haupts. Blech)

Zusammensetzung in Gew.-%

Al 99,5

Beimengen 0,5

Sehr gut verformbar und schweißbar Bedingt eloxierbar,

schlecht fräsbar

Werte für Dicken ab ca. 6 mm:

Zugfestigkeit 75 - 110 N/qmm

Streckgrenze 20 - 60 N/qmm

Härte 22 - 35 Brinell

Wärmeleitfähigkeit ca. 2,2 W/cm °C | AlMg3 (3.3535)

EN AW 5754

(haupts. Blech)

Zusammensetzung in Gew.-%

Mg 2,6 - 3,6

Meerwasserbeständig

eloxierbar

Werte für Dicken ab ca. 6 mm:

Zugfestigkeit 190 - 250 N/qmm

Streckgrenze 80 - 140 N/qmm

Härte 50 - 80 Brinell

Wärmeleitfähigkeit ca. 1,5 W/cm °C | AlMg1 (3.3315)

EN AW 5005

(haupts. Blech)

Zusammensetzung in Gew.-%

Mg 0,7 - 1,1

Gut lackier- und eloxierbar

Gut verformbar

Werte für Dicken bis ca. 10 mm:

Zugfestigkeit 145 - 185 N/qmm

Streckgrenze 80 - 120 N/qmm

Härte ca. 47 Brinell | AlCuMg1 (3.1325)

EN AW 2017

(haupts. Blech)

Zusammensetzung: in Gew.-%

Si 0,2-0,8

Cu 3,4-4,5

Mn 0,4-1,0

Mg 0,4-1,0

Sehr gut zerspanbar

(Bohr- und Fräsqualität)

Werte für Dicken bis ca. 50 mm

Zugfestigkeit 385-460 N/qmm

Streckgrenze 245-340 N/qmm

Härte 95-130 Brinell

Wärmeleitfähigkeit 1,3-1,7 W/cm °C | AlMg4,5Mn (3.3547)

EN AW 5083

Aus

diesem Material werden die EMS-Fräsen gefertigt

(Blech)

Zusammensetzung in Gew.-%

Mn 0,4 - 1,0

Mg 4,0 - 4,9

Gut schweiß- und zerspanbar

Meerwasserbeständig

Werte für Dicken ab ca. 6 mm:

Zugfestigkeit 275 - 315 N/qmm

Streckgrenze 125 - 180 N/qmm

Härte 70 - 100 Brinell

Wärmeleitfähigkeit ca. 1,1 W/cm °C | DURAL®

(Blech und Rund)

Bei Dural®-Aluminium handelt es sich um eine hochfeste Legierung, die eine hohe Härte und Zugfestigkeit aufweist.

Der Begriff DURAL® ist geschützt, es gibt aber vergleichbare günstigere Legierungen. Dies ist zum Beispiel die rechts beschriebene Legierung AlZnMgCu1,5

ca. Werte für DURAL®

Zugfestigkeit 420 - 500 N/qmm

Härte 115 - 135 Brinell | AlZnMgCu1,5 (3.4365)

EN AW 7075

(Blech + Rund)

Zusammensetzung in Gew.-%

Cu 1,2 - 2,0

Mn 0,3

Mg 2,1 - 2,9

Zn 5,1 - 6,1

Hohe Festigkeiten

und zerspanbar

Werte für Dicken von ca. 12 - 50 mm:

Zugfestigkeit mind. 550 N/qmm

Streckgrenze ca. 450 N/qmm

Härte ca. 140 Brinell |

|

Fräserinfo:

Mit

welchen Fräsern arbeitet eigentlich EMS selbst?

Es sind

beschichtete Hartmetallfräser ( Zweischneider JD

6242 080 GS HB ) der Firma http://www.jd-tools.de/

und wirklich

gut. Mit

diesen Fräsern und der neuen P2 können Sie auch mal

durch Stahl gehen (mit Fräsern bis maximal 6 mm Durchmesser

und etwa 1 mm Zustellung)

und gut schmieren und kühlen! Ein Vierschneider ist

bei Stahl natürlich auch in einer kleineren Drehzahl

verwendbar (etwa 5000 U/min bei bis zu 300 mm/min Vorschub).

Bei

genauen Fräsungen in Alu sind diese Fräser auch sehr

gut (6

mm Fräser Zweischneider etwa 22000 U/min, 8 mm Fräser etwa 19000 U/min

und Vorschub bei beiden Fräsern etwa 500 bis 800 mm/min).

Natürlich

gibt es sehr viele Firmen die Fräser anbieten.

Normale

und gute Qualität erhalten Sie z.B. bei:

http://www.as-toolstore.de/VHM-Fraeser-diamantverzahnt

Diamantverzahnt

ist nicht diamantbeschichtet! Diamantbeschichtete Fräser

kosten zwar zwei mal mehr, leisten aber unglaublich

mehr in Bezug auf Lebensdauer und senken damit die Fräs-Kosten

ungemein - bitte nicht an der falschen

Stelle sparen......

Diamantbeschichtete

Fräser >>> hier

Gut und

günstig - na ja!? Gute Qualität kostet immer noch Geld.

Bei Alubearbeitung ist eine Steigung der Schneide wie

rechts dargestellt mit 45 bis 55 Grad natürlich ideal.

Die Qualität der Fräsoberfläche

ist natürlich mit diesen Fräsern unvergleichlich

gut >> hier

Durch extra große Spanräume können die

Späne sehr gut abfließen. Die spezielle Geometrie der Schneiden

verhelfen dem Fräser zu einem weichen und sauberen Schnitt.

Oder hochwertige

Fräser für Metalle und besonders für Kunststoffe usw. mit natürlich auch höheren Preisen bei: http://www.usspecialtools.de/

Fräsmotore ( HF-Spindeln ):

Z.B. bei: http://brand-ag.net/MyShop/ oder: hier oder: hier

oder noch günstiger: hier Oder sehr günstige "Wechsler": hier

Oder

die "ATC

Spindelmotore": http://de.aliexpress.com/cheap/cheap-atc-spindle-motor.html

(auch mit Werkzeugwechsler)

Oder Spindeln der Firma Mechatron: hier

(HF-Motorspindel 8022 inkl. vorprogrammiertem Umrichter). Ein guter Frequenzumrichter wird hier gezeigt. Die Einstellung von

FU sehen Sie hier

oder

hier

Eine

gute Spindel ist aber auch diese Frässpindel: http://www.sorotec.de/shop/Fraesmotoren-neu/hf-spindeln-manuell/srt-spindeln/HF-Motorspindel-luftgek-hlt-2-2kW-inkl--5-Meter-Anschlusskabel.html

Sie

suchen einen FU (Frequenz-Umrichter)? http://www.mandl.it/hinweise-zur-altersschwachen-fu-aktion/

Klibo.de Klinger & Born GmbH (EBay)

Klibo.de Klinger & Born GmbH (Webseite mit Onlineshop)

Wenn Sie viel mit Fräsern mit sehr kleinem Durchmesser

arbeiten (z.B. 1 mm in Holz usw.) sollten Sie keine Kress oder Suhner Spindel

verwenden. Diese Frässpindeln halten sehr lange, wenn diese bis etwa 20000

U/min betrieben werden. Geben Sie aber Vollgas (was bei sehr kleinen Fräserdurchmessern

nötig ist), ist ein baldiges Ende vorprogrammiert. Auch

sind diese Spindeln bei hoher Drehzahl sehr laut.

Für Gravierarbeiten, Platinen fräsen oder

eben Fräsungen in leichtem Material mit sehr kleinen Fräsern sind Drehstromspindeln

viel besser. Diese Hochfrequenzspindeln gibt es ja inzwischen auch zum guten

Preis bis 40000 U/min. So eine für sehr hohe Drehzahl gebaute Spindel können

Sie dann „gemütlich“ mit 28000 U/min arbeiten lassen, ohne dass die Spindel Schaden

nimmt. Unter 12000 U/min arbeiten Sie ja eigentlich eher selten und somit können Sie mit diesen

höchstfrequenten Spindeln auch alle anderen Fräsungen machen. Achten Sie aber dann auf das benötigte

Drehmoment, was so ein 8 mm Fräser in Alu benötigt!

Kaufen Sie eine luftgekühlte Spindel

(auch sehr leise) und Spindelhalter mit

Kühlrippen wie im Shop (geht natürlich auch mit normalen Frässpindelhaltern),

dann haben Sie keinerlei Ärger mit

Flüssigkeiten, Pumpen und Schläuchen oder so Gelumpe - und günstige Spindeln

sind nicht unbedingt schlecht...

Wasser und Strom verträgt sich bei so billigen Spindeln

einfach nicht ;-) Bitte die Spindel gut erden ( PE ) und die ganze Maschine

mit ( PA ).

Normal genügt bis 6 mm Fräserdurchmesser eine 1,5 kW Spindel

für jedes Material. Nur wenn Sie viel mit 8 mm oder noch größeren Fräsern in Alu „wühlen“,

sollten Sie eine 2,2 kW Spindel kaufen.

Fast alle Spindeln in dieser

Preisklasse kommen ja aus China, darum sind die Preise

zwar sehr unterschiedlich, die Qualität ist aber fast immer gleich im Preissegment

bis 350 Euro (achten Sie

aber auf einen geschliffenen Konus für die Spannhülsenaufnahme!). Wichtig ist

auch die Qualität der Spannhülsen für die Fräser, da dort gewaltige

Qualitätsunterschiede zwischen China.- und Top-Ware bestehen.

Wichtig! Wenn der gekaufte Frequenzumrichter schon vorprogrammiert ist, setzen Sie diesen bitte nicht auf Werkeinstellung zurück. Dann verliert dieser alle Einstellungen und der Spindelmotor kann verbrennen. Machen Sie als unterste Drehzahl minimal 4000 U/min

(besser noch 5000 U/min), gerade bei Vektorregelung kommen Sie nicht tiefer, ohne die Spindel zu beschädigen

(zu hoher Strom bei zu wenig Kühlung).

Machen Sie als unterste Drehzahl minimal etwa 5000 U/min, damit die Fräse nicht

schwingt.

|

|

|

Geräusche oder

Schwingungen an der Spindel oder Mutter?

Diese

vorgespannten Muttern laufen "normal" geräuschlos. Wenn

Sie dort Geräusche hören oder mit der Hand irgendwelche Schwingungen

vor allem in der Z-Achse spüren, so liegt der Spannblock der Mutter

nicht richtig plan auf der Montagefläche auf, bzw. die Mutter ist

nicht axial richtig eingebaut und angular verschoben (angular bedeutet

die Ausrichtung in axialer Richtung - Winkelversatz zur Spindel).

Machen Sie in diesem Fall den Mutternhalter etwas lose und testen

Sie, ob das Geräusch besser wird (bei der Z-Achse auf den Fräsmotorhalter

drücken oder diesen anheben, während die Achse verfährt, z.B. im

Motortest. Dann merken Sie sofort ob da was nicht stimmt). Das Problem

dabei sind die vorgespannten Muttern. Hoch genau, aber diese geben

eben auch keinen 1/100 mm nach und werden sofort lauter, wenn die

Ausrichtung zur Spindel nicht perfekt ist. Meine Fräsen laufen normal

geräuschlos, außer dem Schrittmotorgeräusch dürfen Sie nichts hören

oder spüren! Ist dem nicht so, machen Sie sich bitte auf die Suche

nach der Ursache. Dabei geht es nur um die maximale Lebensdauer der Kugelumlaufmuttern,

die bei falscher Montage im Extremfall

um 50 % sinken kann (ungenau zur Spindel ausgerichtet). Das Problem

ist eben, dass Sie sich mit diesen Muttern schon in "Profibereich"

bewegen. Mit Chinaspindeln bei 5/100 mm Spiel entstehen solche Probleme

natürlich nicht.

|

EMS bemüht mich wirklich, diese Halter genau zu fräsen, aber 2 bis 3/100 mm Fehler kommen schon vor und da müssen Sie einfach

unterlegen bzw. den Halter mit Schleifpapier etwas an der Auflagefläche

abziehen....

Mit

Trapezgewindeantrieb haben Sie solche Probleme natürlich nicht.

|

|

Die Spindel

wird immer von dieser Seite montiert. Der Schmutzabstreifer hat

die Form des Gewindes und so müssen Sie die Spindel auch eindrehen.

Also schon am Anfang auf die Rillen im Schmutzabstreifer achten.

Billige

Chinamuttern haben solche angepassten Schmutzabstreifer natürlich

nicht......

|

|

|

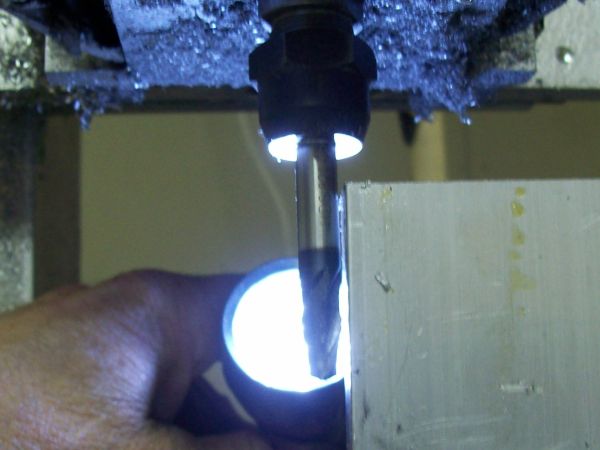

Die Spindel

wird immer gerade eingeschraubt. Halten Sie mit dem Kunststoffröhrchen

immer dagegen, dass die Kugeln der Mutter nicht in die Mitte fallen können

(im Bild die Hand eines "Rechtshänders", der das Röhrchen

mit dem linken Daumen stetig auf die Spindel drückt).

Am Anfang des Kugelganges mit Gefühl einfach mal etwas vor und zurückdrehen,

bis Sie merken, dass die Kugeln das Gewinde greifen. Achten Sie

dabei auf den Schmutzabstreifer am Einlauf der Mutter, dass dieser

gerade bleibt, dann stimmt auch der "unsichtbare" Abstand

innen in der Mutter. Auch der Schmutzabstreifer am Auslauf muss

gerade stehen und nicht nach außen weg gedrückt sein.

In Zukunft werden alle Muttern von EMS vormontiert

ausgeliefert!

|

|

|

Wenn Sie

die Spindel durch die Mutter geschraubt haben, benötigen Sie das

Kunststoffröhrchen ja nicht mehr. Drehen Sie nun die Spindel wieder

ganz vorsichtig zurück und sehen Sie nach, ob da nicht eine Kugel im

Inneren der Mutter liegt (eine Kugel die bei dieser Montage aus

Ihrem Kugelgewindegang gefallen ist). Liegt dort wirklich eine Kugel,

so können Sie diese entweder entnehmen und normal weiter arbeiten, oder

Sie füllen diese Kugel wieder in den ersten Gewindegang der Mutter

ein. Dazu müssen Sie das Kunststoffrohr wieder in die Mutter bringen

(alles zurück wie beschrieben). Dann ziehen Sie das Kunststoffrohr

so weit vom Einlauf und vom Auslauf der Mutter zurück, dass Sie

prüfen können, aus welchem Kugelumlauf die Kugel stammt (Abstand

der Kugeln zueinander bzw. Breite der Lücke, wenn Sie die Kugeln

verschieben). Wenn Sie nun wissen aus welchem Umlauf die Kugel ist,

legen Sie diese dort wieder ein. Dann wieder normal montieren,

wie beschrieben.

|

|

|

Diese Muttern haben drei getrennte

Kugelumläufe. Ist die Anzahl der Kugeln im Einlauf und am Auslauf

gleich, so muss die Kugel ja vom mittleren Kugelumlauf stammen.

Dort kommen Sie nicht ran, ohne dass Ihnen die anderen Kugeln aus

der Mutter fallen. In diesem Fall senden Sie die Mutter mit Kugeln

an NEFF-Gewindetechnik mit dem Hinweis auf EMS. Die erledigen das

dann kostenlos für Sie. Sie können aber auch ohne diese eine Kugel

arbeiten, der Mutter ist das egal und Sie werden keinen Unterschied

merken.

|

|

Links eine Mutter einer

Kundenreklamation. In der Mutter waren Kunststoffspäne ohne Ende.

Aber im Schmiernippel war noch das blaue Fett der Erstbefettung.

Als Folge haben die Kugeln blockiert und wurden zerstört. Eines

ist sicher, wer nicht schmiert, verliert! Ich habe keine Lust für

grundlegende Serviceleistungen an den Maschinen zu zahlen. Wenn

Sie eine Maschine nicht schmieren, so ist das Ihre Entscheidung

und nicht meine (und auch nicht mein Geld)!

|

|

|

|

Rechts mal ein Beispiel (etwas übertrieben)

wie Fett in und auch vor der Mutter und dem Linearwagen wirkt (meine

eigene Fräse). Dieses Fett verhält sich wie ein vorgelagerter Schmutzabstreifer

und lässt Schmutzpartikel erst gar nicht durch. Darum schmieren

Sie bitte alle Teile anfangs sehr gut ab und schmieren mit dem Finger

noch etwas Fett an die Ein.- und Ausläufe der Kugelumlaufmuttern

und der Wagen (so einen Wulst, der die Späne abhält). Je mehr, desto

besser - das kostet doch nichts! Normales Kugellagerfett aus dem

Baumarkt genügt doch und das kostet etwa 4 Euro die Tube.

|

|

Wenn Sie

die Muttern in die Mutternhalter einschrauben montieren Sie zuerst

die Schmiernippel, dann können Sie mit der Zange besser festhalten.

|

|

|

Eine andere Betrachtung der Fräsen in Bezug auf Genauigkeit.

Natürlich arbeiten diese Fräsen genau, aber wie genau, das ist eben die Frage.

Die T7–Spindeln haben natürlich Ungenauigkeiten, die aber fast immer auf die

ganze Länge der Spindel gleich sind. Darum ist eben die Frage, wenn Sie in

Ihrem Programm 1600 oder 2000 Schritte pro 5 oder 10 mm Steigung eingeben (eine

Umdrehung der Kugelumlaufmutter), ob das auch stimmt. Messen Sie nach!!!

Es können auch 1599 bzw. 1601 oder 1999 bzw. 2001 Schritte

sein, die Ihre Kugelumlaufmutter für diesen Weg benötigt. Wie gesagt, die

Spindel wird im Rollverfahren hergestellt und somit ist diese vom Anfang bis

zum Ende etwa gleich in ihren Massen, aber auch sicher fehlerbehaftet. Darum

kostet nur eine sehr gute, geschliffene Spindel auch mehr, wie Ihre gesamte Fräse.

Sie als Modellbauer haben sicher nicht die Mittel zur

Messung , um solche Ungenauigkeiten zu testen. Nehmen Sie irgend ein Teil, das

genau und sehr lang ist und fahren Sie dieses manuell mit der Fräse an. Dann

werden Sie die Ungenauigkeiten erkennen.

Die EMS-Spindeln sind ja von NEFF –Gewindetechnik und somit

eigentlich genau, aber kleine Fehler „schleichen“ sich immer wieder mal ein

(Käufer von Chinaspindeln haben da sicher ganz andere Probleme).

|

Probleme mit den Zahnriemen?

|

Im linken Bild sehen Sie wie Sie

beide Seiten des Riemens gleichzeitig spannen müssen. Sie dürfen

nicht erst eine Seite vorspannen und dann die andere Seite, da sich

sonst der Zahnriemen nicht richtig um die Antriebsscheibe legt.

Beide Kugellager mit etwa >1 kg drücken und dann beide Schrauben

anziehen. Das gleichzeitige Vorspannen ist ganz, ganz, ganz wichtig!!!

Einmal eingestellt bleibt die Vorspannung für immer.

Das Ausrichten der angetriebenen Muttern zum Portal

wird durch Verdrehen der Spindeln gemacht und nicht

durch Änderungen am Zahnriemen.

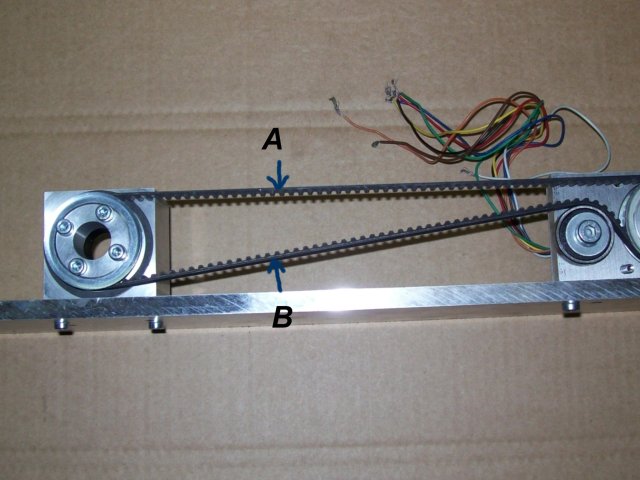

Das Testen der Vorspannung des Riemens

im Bild Mitte. Wenn Sie am Punkt A drücken, sollte sich Punkt B

fast nicht mehr nach oben bewegen. Wenn Sie oben den Riemen

einen Zentimeter durchdrücken (mehr sollten Sie mit etwa <1 kg ja

nicht schaffen), so sollte sich der untere Riemen maximal 0,2 mm

heben (besser noch < 0,1 mm). Im Bild ist die Antriebsplatte

der P3 mit einem 1400 mm langen HTD 5 mm Riemen (jetzt HTD 3 mm). Ist der Riemen kürzer, sind

die Wege natürlich kleiner. Die Riemenspannung muss schon sehr hoch

sein um die Genauigkeit des Antriebs zu erzielen. Machen Sie maximal

7 kg Zahnriemenvorspannung (5 kg sind ideal, also in Riemenrichtung

und nicht beim Drücken durch Ihren Finger!). Ab 10 kg Vorspannung

wird der Riemen zerstört. Spannen Sie den Riemen nicht nach, dieses

System läuft sich ein und verändert sich nicht mehr. Sie können

den Druck ja mal über das Seileckverfahren ausrechnen.

Im Bild rechts wird dargestellt,

dass der Schrittmotorhalter natürlich sehr genau ausgerichtet sein

muss. So ein Kugellager läuft bei einem neun Riemen wie ein Rad

Ihres Autos auf der Fahrbahn. Stimmt die Fahrtrichtung nicht sehr

genau, so wird der Riemen nach außen wandern und "abgeschmissen"

werden. Die Kugellager haben ja keine Bordscheibe, wo der Zahnriemen

anlaufen kann. Die Löcher in der Platte sind CNC-gebohrt, darum

lassen Sie die losen Schrauben vorne an den Bohrlöchern anstehen

und ziehen Sie dann den Schrittmotorhalter an, dann dürfte alles

stimmen.

|

|

Bei der

Montage der Kugelumlaufwagen halten Sie diese wie rechts ersichtlich.

Wenn eine Kugel aus ihrer Führung fällt, sehen Sie sofort, wo diese

später fehlen würde. Ist Ihnen eine Kugel rausgefallen so ziehen

Sie die Schiene wieder aus dem Wagen und prüfen, wo diese Kugel

fehlt. Alle Wagen haben vier Kugelreihen. Wenn Sie diese Reihen

mit einem Stift verschieben, sehen Sie wo sich ein größerer Abstand

der Kugeln bildet. Nehmen Sie nun diese Kugel und drücken Sie diese

von der Länge des Wagens gesehen in die Mitte dieser Kugelreihe

- ist wirklich ganz einfach. Die Kugelführungslippen geben soweit

nach.

Wenn

der Schmiernippel an der falschen Seite ist einfach

auf die andere Seite montieren (Inbusschraube und Schmiernippel

austauschen).

Welches Schmiermittel

verwende ich für die Kugelumlaufwagen und Kugelumlaufmuttern? Geschmiert werden die Wagen und

Muttern nach etwa 2000 km Laufleistung oder mindestens alle 6

Monate mit z.B. Shell

Gadus S2 V220, Aral Aralub HLP2 oder einem anderen

guten und "ungefüllten" Fett (keine Zusatzstoffe

wie PTFE und Graphit usw.)!

Nach der Erstmontage müssen alle Wagen

und Muttern voll abgeschmiert werden!!! Schmieren Sie

"sehr langsam", damit das Fett Zeit hat, sich im

Bauteil zu verteilen!

|

|

|

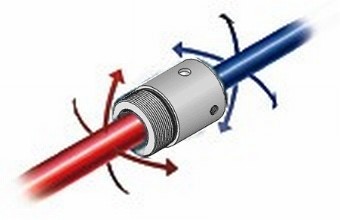

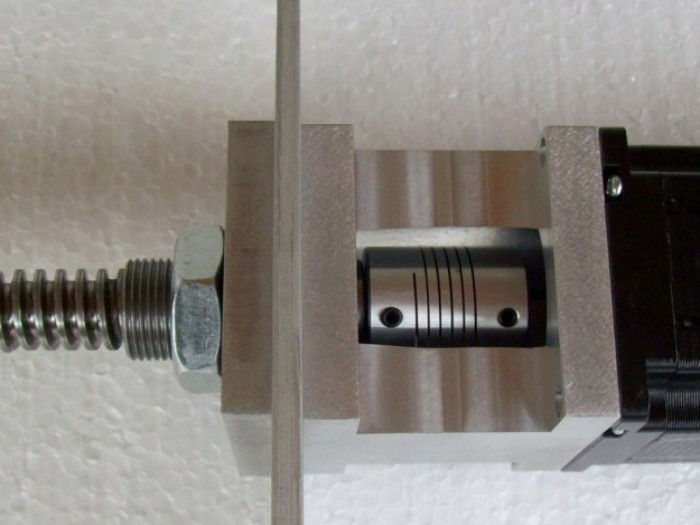

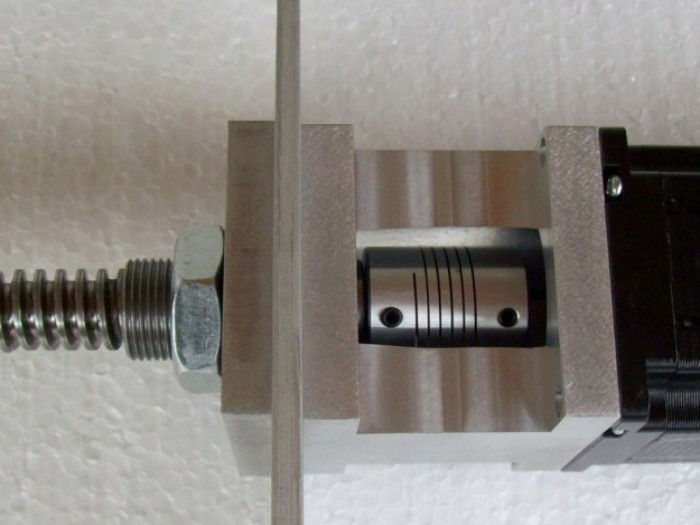

Verwenden Sie bitte

keine Wellenkupplung wie im Bild, damit erreichen Sie

keine hohe Drehzahl der Spindel und auch keine Genauigkeit.

Im Test war die Drehzahl der Spindel und damit die Verfahrgeschwindigkeit

um 40 % kleiner, wie mit einer normalen Klauenkupplung.

|

|

|

Bei der X und Z-Achse muss das Kugellager

voll bis zum Bund der Lagerschale eingepresst werden (nicht bündig

mit der Lagerschale, da das Kugellager leicht in die Lagerschale

eintaucht). Wird dies nicht gemacht, arbeitet sich das Lager im Betrieb

in Richtung Bund und die Vorspannung des Festlagers stimmt nicht

mehr. Auch die Kugellagertellerfeder kann das dann nicht mehr ausgleichen.

Dass die Wellenkupplungen richtig fest angezogen sind, versteht

sich von selbst.

Bei der langen Y-Achse

stehen die Kugellager ja an den Antriebsplatten an und

dort dürfen Sie die Kugellager nicht tiefer in die Lagerschale

einpressen. Diese müssen bei der Y-Achse bündig zur

Lagerschalenoberfläche sein.

Wichtig! Wenn Sie die Kugellager

auf die Hülse montieren fetten Sie die Hülse vorher ein. Die Hülse

wie auch das Kugellager sind geschliffen und da haben Sie "trocken"

sicher Probleme. Fetten Sie nachträglich auch das M20 Gewinde ein,

damit in Zukunft kein Rost entsteht. Nur der 10 mm Sitz der Wellenkupplung

bleibt "trocken".

|

|

Achtung wichtig:

|

Wie stark werden denn die Muttern

der Lager angezogen? Rechts ein typisches Beispiel. Wenn

Sie den Schlüssel einmal 360 Grad drehen (eine Umdrehung) macht

dieser einen Weg von etwa 1000mm, die Mutter macht bei einer Drehung

1,5 mm Weg. Wir haben also ein Untersetzungsverhältnis von 1000

/ 1,5. Wenn Sie nun an diesem Schraubenschlüssel eine Kraft von

1,1 kg wirken lassen, dann gehen zunächst etwa 0,1 kg durch den

Wirkungsgrad des Gewindes verloren. Es bleibt ein

Kg, das bei dieser Untersetzung mit 1000 / 1,5 * 1 kg auf

das Kugellager drückt. Das sind dann 666 kg. Das Lager ist somit

eigentlich schon bei der Montage zerstört! Normal genügt schon das

Gewicht des Schraubenschlüssels plus etwas "Gefühl". Also,

anschrauben bis die Kugellagertellerfeder voll durchgedrückt ist

und dann merken Sie schon den Widerstand der Kugellager. Dann etwa 5

Grad zurück drehen, bis Sie merken, dass der große Druck auf die

Lager wieder weg ist (genau so, wie wenn Sie ein

Radlager an einem PKW einstellen würden). Achten Sie darauf, dass sich nicht die Stahlscheibe

oder die Kugellagertellerfedern im Gewindegang der Hülse verkeilen

und Sie somit glauben, die Vorspannung geht schon auf das Kugellager.

Aber in Wirklichkeit hat sich nur eine Scheibe verklemmt und das

Lager ist noch locker. Mit so einem MF 20 x 1,5

Gewinde heben Sie ohne Probleme einen Lastwagen hoch und können

aber auch die Lager sofort zerstören!

|

|

| Noch mal zur Frage wie stark die Festlager vorgespannt sein müssen. Das können Sie auch mit dem Schrittmotor machen. Feststellschraube an der Lagereinstellmutter lösen, die Mutter lösen und hin und her

schrauben, bist das Gewinde gut läuft. Jetzt die Mutter festhalten und mit dem Schrittmotor die Hülse drehen. Ein 3 Nm-Motor hat wenn er langsam läuft etwa die Kraft, mit der die Festlager vorgespannt werden sollten. Dann die Mutter ganz, ganz leicht wieder öffnen (etwa 3 Grad). Damit, so glaube ich, können Sie sich die Verdrehkraft der Einstellung der

Lagereinstellmutter leichter vorstellen. Beide Federn

werden dabei voll durchgedrückt und dann noch etwas

mehr Kraft (plus die gleiche Kraft die auch die Federn

schon haben - das merken Sie ja dann am Schlüssel).

|

|

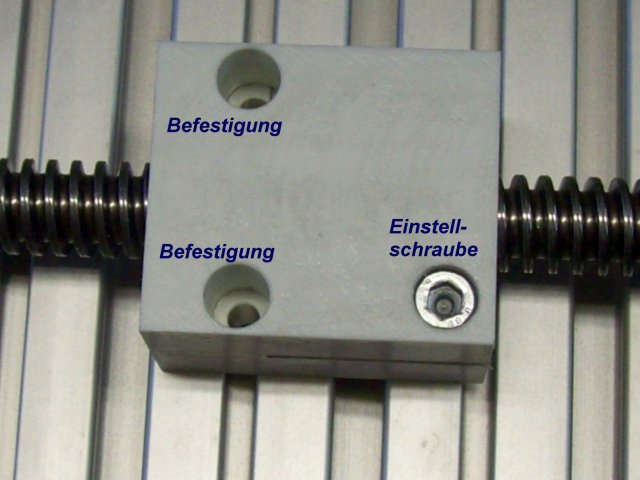

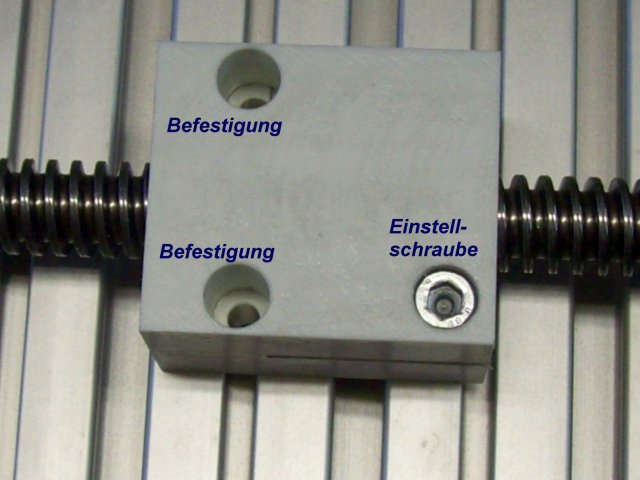

Info zur neuesten

Bauform der Tr-Mutter:

Diese Trapezgewindemutter

wird ab jetzt in einer neuen Bauform angeboten. Links

die normale Befestigung, die in Abstand usw. gleich der Iselmutter

ist. Rechts die Einstellschraube. Durch diese Querverspannung wird die Mutter

viel dynamischer und hat auch bei Erwärmung weniger Probleme. Auch

das Einstellen ist kinderleicht. Diese Mutter ist nicht durchgehend

geteilt! Beim Mutternwechsel müssen Sie diese Mutter von der Spindel

abschrauben! Aber die Vorspannung wirkt sich fast zentrisch auf die Mutter

aus. Alle diese Muttern bestehen ja

aus Gleitmaterial, darum sollten Sie unter die Mutter auf der Befestigungsebene

des Metalls, im Bereich der Befestigungsschrauben z.B. doppelseitiges Klebeband usw. anbringen, damit

diese Muttern nicht auf dem Metall "wandern". Sie können

auch das Metall sehr stark aufrauen und/oder Sie kleben ein Gewebeband

unten auf die Mutter. Dann können Sie die Mutter bequem ausrichten,

aber die Gleiteigenschaft ist soweit weg, dass größere Kräfte übertragen

werden können..

|

|

|

Ziehen Sie die Madenschrauben der

Loslagerhülse nicht zu stark an. Gerade bei Trapezgewinde können

diese Madenschrauben das Gewinde der Spindel beschädigen. Etwas

Lack oder eine andere chemische Sicherung auf das Gewinde und ganz

leicht anziehen. Die einzige Funktion dieser Schrauben ist, dass

die Spindel nicht frei in der Hülse drehen kann (Mitnehmerfunktion).

|

|

|

Der Aufbau mit Aluprofilen usw..

Aluprofile, egal von welcher Firma

auch immer, sind nicht gerade. Linearführungen, auch wenn diese

geschliffen sind, sind auch nicht "von Geburt an" gerade.

Kurz gesagt, es gibt keine perfekten Teile am Markt. Egal wie genau Sie eine

Fräse aufbauen, es wird immer Ungenauigkeiten geben. Die Frage ist

nur, wie groß sind diese. Genau diesen Punkt können Sie durch einen

exakten Aufbau beeinflussen. Da kein Mensch eine Messmaschine im

Hobbykeller hat bin ich mir sicher, dass manche Frästische mit Ungenauigkeiten

über einem Millimeter aufgebaut werden (die Teile selbst sind

aber viel genauer). Die exakte Breite, Rechtwinkligkeit und der

plane Aufbau des Frästisches sind sehr wichtig. Nehmen Sie sich

bitte Zeit für den Aufbau! Wenn Sie ein Loch mit z.B. 30 mm fräsen

und Ihr Frästisch ist "krumm wie eine Banane", so kann

sich dieser Fehler des Frästisches über diese 30 mm mit etwa 2/100

mm im Fräsergebnis niederschlagen.

|

|

|

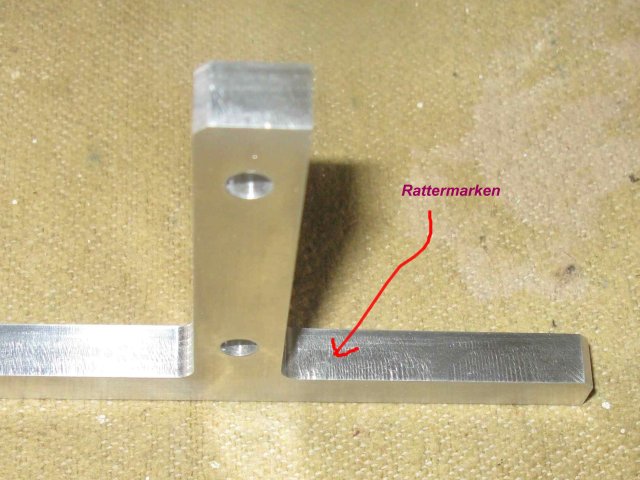

Wer sucht, der findet. Links ein

Bild einer Kundenreklamation. Wie gesagt, Aluprofile sind nicht